超声波探伤

出处:按学科分类—工业技术 河南科学技术出版社《焊接技术手册》第799页(2592字)

1.超声波探伤原理

焊缝探伤时常用脉冲反射法超声波探伤。它是利用焊缝中的缺陷与正常组织具有不同的声阻抗和声波在不同声阻抗的异质界面上会产生反射的原理来发现缺陷的。探伤过程由探头中的压电换能器发射脉冲超声波,通过水、油、甘油等耦合介质传播到焊件中,遇到缺陷后产生反射波,然后由另一类似探头或同一探头接收反射波,经处理显示在示波器上或打印在纸上。根据探头位置和回波位置,可求得缺陷位置。观察反射波的幅度,可近似地评估缺陷大小,但难以准确地确定缺陷的性质。其方框图见图14-13。近年来已开发出多种缺陷显示方法,如数字显示、彩色显像等。

图14-13 A显示脉冲反射式焊缝超声波探伤方框图

2.超声波探伤仪

目前工业上常用的脉冲反射式超声波探伤仪由机体和探头两部分组成。机体内装有脉冲超声波发生器、接收放大器及显示器等。仪器主要参数有探伤频率、增益或衰减、发射脉冲、频带宽度等,这些参数对探伤过程和结果的影响见表14-35。

表14-35 探伤仪器参数对探伤过程的影响

通用超声波探伤仪参数及生产厂见表14-36。数字(智能)超声波探伤仪生产厂见表14-37。

表14-36 通用超声波探伤仪器生产厂

表14-37 数字(智能)超声波探伤仪生产厂

探头是一种声电换能器,由压电晶片、透声楔块和吸收阻尼块组成。普通探头有平探头和斜探头两种。平探头可发射、接收纵波,斜探头可发射、接收横波。只有在精确测定缺陷位置和尺寸时,才采用窄脉冲探头或聚焦探头。

3.检验级别

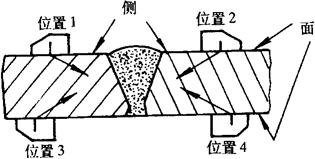

GB11345《钢焊缝手工超声波探伤方法和探伤结果的分级》中把超声波检验划分为A、B、C三个级别。检验的完善程度逐级升高,其中B级适合于受压容器。各级中的探伤面、探伤侧和探头角度见图14-14和表14-38。

图14-14 探伤面和探伤侧

表14-38 探伤面、侧和使用探头折射角

4.超声波探伤灵敏度

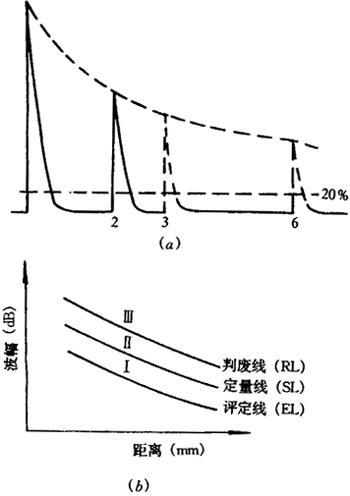

超声波探伤的灵敏度是以发现与工件同厚度同材质对比试块上最小的人工缺陷来判定的。常用的人工缺陷有长横孔、平底孔和短横孔等,见图1415。为了提高钻孔精度和保持孔的声波反射重现性与单一性,孔径不能选的太大与太小,一般取d≥1.5λ。例如GB11345标准中选定的长横孔直径为3mm。这样,不同检验级别的焊缝其探伤灵敏度的规定方法可以通过取Φ3孔反射波幅度的一定百分比来实现。例如16%、20%等。另一方面,超声波探伤灵敏度很高,可以发现很细小的焊缝缺陷,几乎不受工件厚度的限制,然而对于焊缝宏观质量控制来说,只有当缺陷尺寸超过毫米数量级时才有实际意义。因此,各种标准对超声波探伤灵敏度的规定都采用了三档,即评定线、定量线和判废线灵敏度。当缺陷反射波幅度超过评定线时应评定其性质,超过定量线时应测定其长度,超过判废线时判为不合格。GB11345标准中规定的各级灵敏度见表14-39。表中DAC代表不同深度Φ3孔反射波的高度在距离波幅坐标系中的连线,见图14-16。为了计测方便起见,表中把衡量波幅的百分比值换算成其对数的分贝值(dB),换算方法如下:

图14-15 RB-2长横孔人工缺陷灵敏度对比试块

表14-39 距离波幅曲线的灵敏度

图14-16 距离波幅曲线(DAC)

(a)仪器荧光屏上的DAC线 (b)坐标纸上的DAC线

201gH2/H1=ndB

式中 H2、H1——两个相比较的波幅;

n——换算的数值。

5.缺陷的评定——GB11345标准摘要

超过评定线的缺陷信号应注意其是否具有裂纹等危害性缺陷的特征,如有怀疑应改变探头角度、增加探伤面、观察动态波形、结合结构工艺特征作判定或辅以其他检验方法作综合判定。

最大反射波幅超过定量线的缺陷应测定其指示长度,其值小于10mm时,按5mm计,相邻两缺陷各向间距小于8mm时,两缺陷指示长度之和作为单个缺陷的指示长度。

最大反射波幅位于Ⅱ区(定量线以上)的缺陷,根据其指示长度按表14-40的规定予以评级。

表14-40 缺陷的等级分类

注:1.δ为坡口加工侧母材板厚,母材厚度不同时,以较薄侧板厚为准。

2.管座角焊缝δ为焊缝截面中心线高度。

最大反射波幅不超过评定线的缺陷,均评为Ⅰ级。

最大反射波幅超过评定线的缺陷,检验者判定为裂纹等危害性缺陷时,无论其波幅和尺寸如何,均评定为Ⅳ级。

反射波幅超过判废线进入Ⅲ区的缺陷,无论其指示长度如何,均评定为Ⅳ级。