高速钢钻头

出处:按学科分类—工业技术 轻工业出版社《工模具材料应用手册》第108页(1555字)

钻头材料必须具有高的耐热性,使之能承受在高速钻孔时所产生的热量。就这一要求而论,钻头近似于单刃切削刀具。但由于钻头的形状复杂,要求有更高的刃口强度和抗断裂的韧性。美国大多数钻头都用M1、M2、M7和M10这些具有最高强度和韧性的高速钢制造。这些材料都有各自的特定的含碳量范围。含碳量在正常范围的上限的高速钢,用于制造要求高耐磨性,低韧性的钻头。承受冲击的钻头用下限碳含量的高速钢制造,以获得更好的韧性。一些成本相当高的大直径钻头,也是用低碳高速钢制造的,因为有高的韧性,所以可以提供较大的抗断裂的安全系数。

只有小部分的金属孔是用硬质合金或其他高速钢钻头钻削的。近年来,出现了一种钻削高硬度的金属零件倾向,有的就在热处理后进行。这种倾向是伴随着钻削比普通低合金钢困难得多的高合金耐热金属的巨大需要而出现的。在这样的应用中,要求刀具材料有很高热硬度,而含钴的M33、M42和T15高速钢,可以满足这种要求。

钻头的设计比其他刀具更复杂。在钻削难加工材料时,改进钻头的设计和机床的刚性,要比改进刀具材料的选用有效得多。最合理的钻头设计,最好的机床刚性,最合适的冷却剂,最合适的切削速度和进给量的合理选择,可有效地克服钻削硬的和耐热材料时的困难。

例如:在硬度为HRC55的4340钢上,用标准结构的M33、T15和M3高速钢钻头钻孔时,在任何切削、进给量和冷却剂的条件下,仅能钻削一个13mm深的孔。当通过缩短钻头和机床主轴的伸出长度,增大机床刚性和减短钻头出屑槽时,M33、M3和T15高速钢钻头可钻2~4个孔。进一步改进钻头设计时,M3T15平均可钻19~20个孔,M33平均可钻26个孔。具有较好的高温抗软化能力的钴型高速钢的钻头,当它有坚固结构和具有刚性好的机床装置时,对钻削更难加工材料,是有效的。对钛合金,不锈钢,硬度为HRC36~50的4340等高强度钢和硬度为HRC45或更低的耐热合金的钻削,美国一般采用M33、M42和T15高速钢制造坚固结构的钻头,而在欧洲则是采用M35钢制造那种钻头。能否降低难加工材料孔的加工成本,是不能仅仅通过对某种高速钢的寿命试验来决定的,还应当考虑钻削速度和深度,刀具生产成本和刀具寿命。孔的加工的总成本包括劳动力费用,钻头费用及停工和重磨的费用。

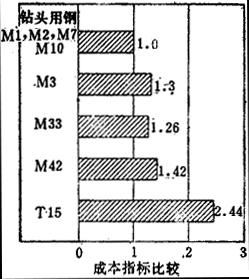

近几年,制造厂所用的原材料的供应,受世界政治形势的变化影响很大,高合金高速钢的初始成本也是在大的范围内变化的。另外,这些钢的加工和磨削费及钻头的装卸更换费等成本也显着地增加了。根据1979年的资料,几种高速钢钻头的总成本的比较如图25所示。

图25 高速钢钻头总成本指标的比较

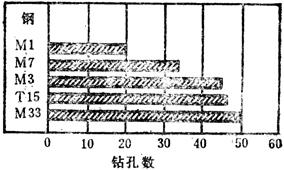

图26为几种高速钢钻头在钻削A-286耐热合金时的相对性能比较,M7与T15钻头的性能比是34∶47或0.72。而相应的成本指标比是1∶2.44或0.41。在按图26钻削规范钻削A-286孔时,M7钻头的成本最低。

图26 在钻削HRC30的A-286的孔时,高速钢钻头的性能

钻孔设计,C型飞机结构,直径6.35毫米,全长64毫米,出削槽长35毫米:锥角118°刀刃后角16°,孔深13毫米,切削速度0.2米/秒,进刀量0.13毫米/转;切削液为硫化液与轻机油混合比1∶1;试验结果,钻刃严重磨损