洗涤筛选工段常用术语和生产计算

出处:按学科分类—工业技术 中国轻工业出版社《常用非木材纤维碱法制浆实用手册》第190页(6046字)

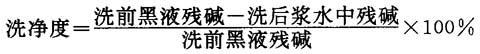

1.洗净度

纸浆洗涤后的冼净程度,一般正常以下面两种方法表示:

①以洗后每吨浆中所带走的残碱表示(Na2O,kg/t风干浆),如有的木浆厂要求洗后浆带走残碱小于1kgNa2O/t风干浆。

②以洗后浆所带废液中的残碱含量(Na2O,g/L)表示。如某硫酸盐木浆厂要求洗后浆中废液含碱量小于0.05g/L((Na2Og/L)表示。硫酸盐荻苇浆中废液含碱量在0.25~0.5g/L(Na2O)以下。

2.洗涤效率

表示洗涤过程废液中固形物重量的相对百分率。

3.置换比

在洗涤过程中可溶性固形物实际减少量与最大可能减少量之比。

式中:D·R——置换比;

Sv——洗涤机网槽中废液所含溶解固形物的浓度(%);

5B——洗后浆料所带走液体中含溶解固形物的浓度(%);

Sw——洗涤液中溶解固形物的浓度(%),如用清水洗涤Sw=0。

置换比可用来评价洗涤系统或单台洗涤设备的洗涤效果。多段洗浆机的第一段置换比较高,可达0.8~0.9,中段可达0.5~0.7,末段用热水洗涤,也可达0.5~0.7。置换比大,提取率就高。置换比的大小受洗涤液温度、分布、浆层均匀性,浆料的性质等因素影响,最重要的是受洗涤液用量的影响。

4.稀释因子

稀释因子的定义为洗涤每公斤风干浆用的洗涤水中,进入所提取的黑液中的那部分水量(kg)叫稀释因子或稀释度。可用它表示提取黑液的稀释程度。稀释因子大,说明洗涤水用量多,送回收车间的黑液浓度稀,但纸浆洗得干净,黑液的提取率高。一般稀释因子为1~3。

式中:Df——稀释因子(kg水/kg风干浆);

Lw——进入洗涤系统的最后一段洗涤水量(kg/t风干浆);

LE——离开最后一段浆层中的液体量(kg/t风干浆);

SE——离开最后一段浆层所含液体中的固形物浓度(%)。

5.洗涤损失

洗涤过程的化学损失。一般用残留在每吨绝干浆中的溶质量表示。即(kg溶质/t绝干浆)。溶质可以用总固形物,Na、Na2SO4、木质素、色素和BOD等表示。常见的如用Na2SO4表示。

6.洗涤原理

黑液和纸浆组成一种特殊的液态非均一相物系。分离液态非均一相物系的方法有两种:沉降和过滤。因含水纸浆的比重与黑液相差很小,所以都采用过滤的方法分离。

根据过滤时的浆料浓度分为高浓提取(浓度高于10%时),通常称为“挤压”或“压榨”;浓度低于10%的,为低浓提取,习惯上称作“过滤”。挤压和过滤的基本原理是相同的。但所施加的压力的大小和方式不同,浆的浓度不同,就有一些具体的差别。一般“挤压”法是采用机械加压,压力较大,要求浆的浓度也较高,如螺旋挤浆机、双辊挤浆机。“过滤”则采用液位静压,气体加压或抽真空,压力较低,要求浆浓度也较低,如真空洗浆机,压力洗浆机等。

蒸煮后的浆料中,黑液的分布情况是80~85%分布在纤维与纤维之间,15~20%存在于纤维的细胞腔内,5%存在于细胞壁内。

过滤和挤压能分离纤维之间的黑液,而细胞腔内的黑液和细胞壁内的黑液在一般工业生产条件下不能完全分离,需要用扩散洗涤才能提取出来。因此在设计洗涤设备和流程时,除了挤压过滤外,必须要有扩散过程才得到较高的洗涤效率。另外少量与纤维素化学结合的碱,不能用洗涤办法提取出来,其量约为每t浆2~5kg(以Na2SO4)表示。

7.洗涤方式

分为过滤、挤压、扩散三种。

(1)过滤

利用有许多微细孔道的物质作介质,在压强差的推动下使液体与悬浮的固体分离的过程。过滤速度以单位时间内通过单位面积的滤液体积表示。过滤介质上阻留的固体称浆层,滤过的液体称洗涤液,过滤前的悬浮液称浆料。

过滤设备的生产能力与过滤面积,压强差、滤层厚度、性质及黑液的粘度有关。过滤面积越大,生产能力越大,所以过滤设备大都以面积定型号,用以间接表示生产能力。过滤时滤层两侧的压强差越大,过滤速度越快。通常过滤操作都是一边为大气压。过滤时加压方式有三种:液位差所产生的静压,鼓风(或抽真空)所产生的气压(或真空)及机械挤压。

浆层厚,过滤速度慢;浆层薄,过滤快,但设备的生产能力下降(其它条件不变时)。另外与浆层的松紧,浆料本身的滤水性及浆的种类等有关。草浆滤水性差,因而在同样的设备和操作条件下,生产能力比木浆小。

液体的粘度越大,越难过滤。过滤时要适当提高温度,以减少粘度的影响。

(2)挤压

机械挤压与气压或液位差静压不同,挤压时在过滤面的不同部位,压强不同。如螺旋压榨机中,螺距不断变小,压强则不断加大。这和转鼓式过滤机的恒压过滤不同。一般挤压设备的压强为2kg/cm2左右,很少有更高的。

挤压设备要求浆料浓度高,浆料中纤维的游离程度小,纤维的交织使浆层成为实际上的过滤介质,因此滤网的孔径可以比较大,例如螺旋压榨机内网孔径为1mm,双辊沟纹挤浆机的过滤缝隙为0.9~1.1mm,比转鼓式过滤机的滤网孔径(45~100目)大许多。

由于挤压的推动力大,所以能从纤维细胞中挤出一部分黑液(过滤时这部分黑液出来的较少),但不能完全挤出来。纤维之间还留存部分黑液,纤维壁内还有少量黑液,这些黑液都不能用挤压的办法完全分离出来。要比较完全地提取黑液,需要利用另外的方法——扩散洗涤。

(3)扩散洗涤

所谓扩散作用,是指不均匀物系在浓度差的推动下产生的迁移置换作用。为了完全洗出浆中的黑液,要把过滤后的纸浆用较低浓度的黑液或清水洗涤,利用纸浆中残留黑液浓度大于洗涤液的浓度的差别,使之发生扩散作用,从而洗出残留在纤维内外的黑液。洗涤纸浆时,即使不搅动或水的流速很慢,纤维壁内外的黑液中的碱也会由于分子的自由运动而移向水中,同时水分子也向纤维运动,置换黑液,这就是分子扩散作用。

扩散量与扩散面积成正比,扩散速度与扩散距离成反比。扩散面积指纤维与洗涤液的接触面积,扩散距离指纤维至洗涤液主体的距离。为了增加扩散速度和洗涤设备的生产能力,要尽量增大扩散面积,减少扩散距离。具体措施是要搅拌,将浆料打散并使洗涤液激烈流动,与纸浆纤维充分混合。

扩散过程还与温度有关,温度高,分子动能大,扩散快。液体的粘度小,分子运动的阻力小,扩散快,黑液粘度除受温度影响以外,还受浓度的影响。如浓度差一定,扩散距离一定,黑液和洗涤液越浓,扩散越慢。

扩散的推动力是浓度差,故浓度差越大,扩散速度越快。浓度差是指纤维上黑液浓度与洗涤后所产生的稀黑液的浓度的差值,它决定于洗涤水用量的多少。水越多,浓度差越大,洗涤越快。但水量过大,浆洗得干净,黑液浓度较低,蒸发浓缩时的耗汽量就大。为了用较少的水量冼净纸浆,而黑液浓度又不太稀,通常采用多段逆流洗涤。

8.逆流洗涤

多段逆流洗涤,就是由多台扩散洗涤和过滤设备串联,组成洗涤系统。洗涤时,仅在最后一段用清水,得到的稀黑液用于洗涤前一段的浆料,所得黑液再洗更前一段的浆料,以此类推,最后在第一段得到较浓的黑液送蒸发工段。这样,各段都是洗涤液与黑液浓度较高的浆料接触,保持各段都有一定的浓度差,充分发挥洗涤水的效果,既可保证洗后浆的质量,又可提高黑液的浓度。

9.筛选效率

10.洗涤、筛选、净化流程中的级

“级”是指良浆通过筛选或净化设备的次数。增加级数可以提高良浆的质量,筛选或净化效率随级数增加而提高,但设备投资增大,动力消耗增加,细浆量下降,粗浆量增加,通常多级筛选或净化适合于良浆质量要求高的产品,或是产品品种较多的工厂,这样质量好的良浆作高级纸,质量差点的作低级纸。

11.洗涤、筛选、净化流程中的段

“段”是指尾渣通过筛选或净化设备的次数。为了减少尾浆中好纤维的损失而将尾浆再筛选或净化一次的段数增加,目的是为了减少纤维的损失。随着段数的增加,进浆量递减而含渣量递增、排渣量递减。这样可逐段减少并联除渣器的数量。一般要求最后排渣中的纤维流失为0.4%左右,若超过1%时,则应考虑是否选型不对或段数不够。通常在第一段着重考虑如何获得良浆质量,而在后面几段应着重考虑减少纤维的流失;即把提高除渣效率的各种措施放在第一段,而把减少流失的各种措施放在后面几段。

12.浆渣率(%)

系指筛出粗渣占进浆量的百分率,以绝干或风干浆计算均可。

习惯上把超过10%的粗渣量称尾浆,低于10%的粗渣量称为粗渣。

13.浆渣中含好纤维率(%)

浆渣中含好纤维率系指粗渣中能通过40目网的好纤维百分率。方法是取400g粗渣,在40目筛网上用水反复冲洗,取筛网上残留物烘干则为真正粗渣量,滤出部分则为粗渣中的好纤维量。

14.黑液提取率(%)

用挤压设备提取黑液时提取率的计算

黑液提取率还可以按每t粗浆洗出黑液固形物来计算:

15.筛选净化效率(%)

16.筛板开孔率(%)

式中:d——筛孔直径(mm);

t——孔距(mm)。

17.鼓式洗浆机生产能力计算

鼓上浆层定量(g/m2)

每m2的日产浆量

式中:C——进浆浓度(g/L);

H——脱水压力(m·H2O);

K——过滤区占全鼓比例,真空洗浆机一般为0.35;

μ——滤液粘度Pa·S10-3;

N——转速r/min;

°SR——浆料的打浆度。

18.沉砂沟生产能力的计算

Q=bhVC×60×24/100×0.88

=16.36bhVC

式中:Q——生产能力(t风干浆/d);

b——沉砂沟宽度(m);

h——隔板顶上浆层高度(m);

V——浆料流速(m/min);

C——浆料浓度(%)。