氯乙烯的聚合

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第3页(3438字)

工业上实施氯乙烯聚合的方法有悬浮聚合、乳液聚合、本体聚合和溶液聚合四种,并以前两种居多。

(一)本体聚合

本体聚合是指单体不用任何介质,仅由引发剂引起的直接聚合。此法因为不用介质,所以,产品纯度较高、质量较优、构型规整、孔隙率高而均匀、粒度均一,以及加工性能良好,能适用于无毒硬质制品的高速挤出,热稳定性和透明度也较其它聚合方法制得的树脂为好。由于聚合中不用介质,反应热的导出和控制较为困难,为克服这种困难,工业上常采用两段法聚合。

第一段称为预聚合,以高活性引发剂,如乙酰基过氧化环己烷磺酰(ACSP)引发,反应温度为40~70℃。第二段是将尚处于液态的预聚物在带有搅拌器的反应釜中继续聚合,当转化率达70~90%,聚合物转化为干燥的颗粒状态时,聚合结束。第二段聚合用的引发剂为低活性的偶氮二异丁腈(ABIN)、过氧化十二烷酰(LPO)或过氧化二碳酸二异丙酯(IPP)等。一段反应时间约需1h左右;二段反应为5~9h。

(二)悬浮聚合

氯乙烯单体在以水为介质并加有适当分散剂和引发剂的条件下,藉搅拌而呈珠粒状悬浮于水相中进行聚合的方法称为悬浮聚合。分散剂的品种和用量以及搅拌条件的变化可以控制液状单体在水相中的珠粒形态,从而决定树脂的颗粒形态。聚合配方中常用的分散剂有明胶、聚乙烯醇、甲基纤维素等;常用的引发剂有偶氮腈类化合物和过氧化有机化合物等。为了改善悬浮体的分散和引发效果,工业上常采用混合分散体系和混合引发体系或添加其它助剂来改进聚合工艺以提高树脂的质量。由于悬浮聚合以水为分散介质,因此反应热易于控制和导出。聚合的温度随树脂所需分子量的大小而异,一般为48~62℃。聚合压力为0.6~1.0MPa。聚合时间为6~10h。较低的温度与压力、较长的聚合时间可获分子量较高的树脂品级;反之可获分子量较低的树脂。典型的悬浮法聚合工艺流程可如图1-1-1所示。

图1-1-1 悬浮法聚氯乙烯树脂聚合工艺流程示意图

A乙炔 B氯化氢 C碱 D回收乙炔 E氯乙烯槽 F空气 M水 N杂质 P湿润空气

1-干燥器 2-预热器 3-混合器 4-氯乙烯合成塔 5-水洗涤塔 6-碱洗涤塔 7-第一分馏塔 8-第二分馏塔 9-计量槽 10-水计量槽 11-单体槽 12-聚合釜 13-单体回收槽 14-混合釜 15-水分离器 16-气柜 17-压缩机 18-缓冲罐 19-冷凝器 20-粗单体罐 21-蒸馏塔 22-加热器 23-离心机 24-旋转干燥器 25-旋风分离器 26-过滤器 27-筛分机

为了提高悬浮树脂的质量,在聚合过程中需注意以下几个方面:

①单体的纯度 聚合用的单体其纯度应达到99.9%以上。如果其中乙炔含量超过10ppm则不仅会减慢聚合速率,降低产品聚合物的分子量,而且会使聚合物链中含有双键,从而使树脂热稳定性下降,易于变色和老化。单体中如含有高沸点氯化物或不饱和的氯化物时则会使树脂产生支化和交联。另外如聚合原料中带入铁或氧以及离子型杂质时,都能降低树脂的分子量和热稳定性。

②引发剂的选择 引发剂选择的准则是高效、匀速、无毒、安全和所得树脂质量高。实践证明不同活性引发剂的并用,即复合引发剂体系,往往能获得较单一引发剂更佳的效果。常用引发剂的性能及效果比较可见表1-1-2。

表1-1-2 常用引发剂性能及效果的比较

上述引发剂在单体相中的均匀分布是聚合工艺中一项极为重要的操作,它能有效地减少“鱼眼”的形成和改善颗粒形态。当聚合温度超过58℃,生产高型号(低聚合度)的树脂时尤宜采用高效与低效复合的引发剂体系。

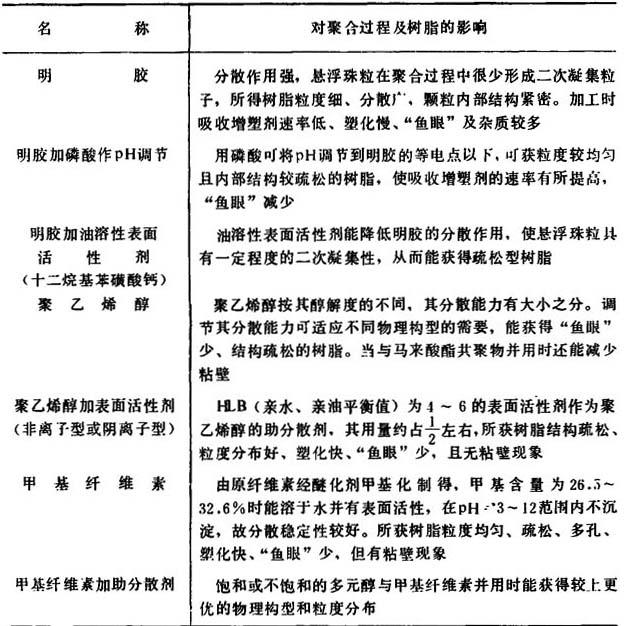

③分散剂的选择 由于分散剂的种类和用量对悬浮在水介质中的珠状单体的形状、大小和二次凝集性有很大影响,从而对树脂的物理构型起重要作用。与引发剂一样,使用复合分散剂往往较单一分散剂能获得更好的效果。常用分散剂及其效果比较见1-1-3。

表1-1-3 常用分散剂及其效果比较

④其它有关工艺条件的控制 在氯乙烯的悬浮聚合中,影响反应速度和聚合物性能的因素很多,一般来说升高聚合温度能加快聚合速率,但树脂的平均分子量下降、链的支化度增加、热稳定性降低。聚合温度的波动会导致分子量分布变宽,为保证温度均匀就必须使聚合釜的搅拌充分而有效,同时要有适当的单体与水的配比以保证反应热的及时传导。工业上聚合温度控制在50~60℃,按不同聚合度要求而定。聚合温度的波动范围应控制在±0.3℃以内。水质的要求一般应是无离子水,任何水中杂质都将导致最终树脂的质量下降。

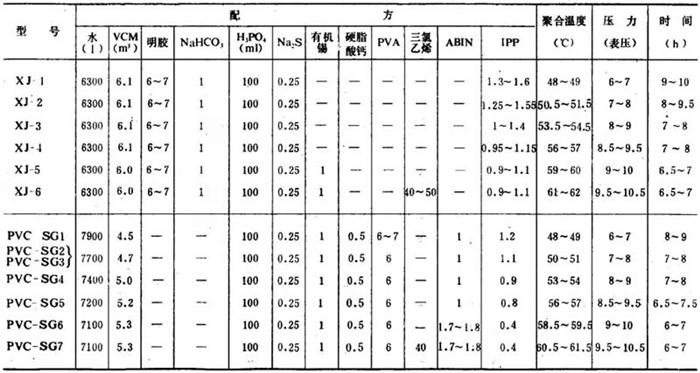

⑤悬浮聚合配方举例见表1-1-4。

表1-1-4 聚氯乙烯悬浮聚合配方举例

(三)乳液聚合

氯乙烯单体在乳化剂的作用下分散于水中形成乳液,再用水溶性的引发剂来引发单体聚合的方法称为乳液聚合。此法生产的聚氯乙烯树脂常用于聚氯乙烯糊的制备,典型的聚氯乙烯糊制品有:发泡人造革、凹凸花纹的壁纸、卷材地板以及搪塑玩具等。因此乳液法树脂又俗称糊用树脂。乳液法树脂与悬浮法树脂相比其粒径甚小,一般为0.5~2.0μm,但粒径分布较宽。为了增大乳液法树脂的粒径及控制其分布,往往采取减少乳化剂的用量和降低乳液的粘度、缩短反应周期等措施。为了改善树脂的成糊特性,工业上还采用种子聚合的方法或微悬浮种子聚合法来达到。这样的产品既可以获得单峰分布的胶乳粒径,也可以是双峰分布的粒径,使糊树脂配成增塑糊后其起始流动性能好,又能提高糊粘度的稳定性。所谓种子聚合是将预先制备好的胶乳作为聚合的一种组成,在聚合前加入,这种胶乳就称为种子。聚合完成后为了使产品中氯乙烯单体的含量达到10ppm以下,工业上采用真空汽提方法。汽提后再经过干燥就能使树脂中的单体含量达到要求。干燥一般用喷雾法进行。

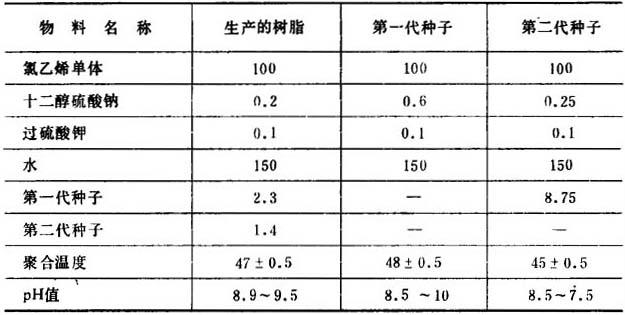

乳液聚合的配方及条件见表1-1-5。

表1-1-5 乳液聚合的配方及条件

典型的乳液法聚合工艺流程见图1-1-2。由于乳液聚合所得树脂含有较多的乳化剂等杂质,因此加工后的制品其电气绝缘性和热稳定性以及透明性较悬浮法树脂为差。

图1-1-2 乳液法聚氯乙烯工艺流程示意图

A 单体 B 引发剂 C 乳液 D 压缩空气 E 热空气 F 蒸汽 G 空气

1-单体计量槽 2-单体过滤器 3-计量泵 4-聚合釜 5-乳液计量槽 6-冷凝器 7-乳液高位槽 8-乳液过滤器 9-喷雾干燥器 10-旋风分离器 11-组合式旋风分离器 12-料斗 13-加热器 14-布袋除尘器 15-料斗 16-鼓风机

(四)溶液聚合

将单体溶于溶剂中进行聚合的方法称为溶液聚合。聚合所得树脂因不溶于溶剂而不断析出,从而使树脂的分子量趋于定值,但分子量不很高。此法所获树脂的杂质较少,但因需用大量溶剂致使成本既高,三废处理又复杂,对劳动保护也不利。因此,此法仅在制造特殊要求的树脂或共聚树脂时才采用。