配方设计

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第489页(1844字)

(一)对原料的要求

1.聚氯乙烯树脂

模压发泡用聚氯乙烯树脂的分子量大小对成型加工与制品质量有影响。树脂分子量大,熔体粘度高,所得泡沫体的泡孔结构均匀致密,有较好的力学性能。故选用树脂以 -2型(尤以SG-2型)为宜。此外,树脂不应含有影响发泡的杂质,以防止产生粗孔。

-2型(尤以SG-2型)为宜。此外,树脂不应含有影响发泡的杂质,以防止产生粗孔。

2.增塑剂

对增塑剂的选用原则与性能,可参见第二章。增塑剂的用量与成型加工、制品性能有关。随着增塑剂的用量增加,则塑化温度和熔体粘度降低,发泡速度也较快,制品的力学强度下降而挠曲性能提高。选用的增塑剂应与聚氯乙烯树脂有良好的相容性,其用量一般为60份~90份。

3.稳定性

对稳定剂的选用原则及性能,可参见第二章。这里因考虑对偶氮二甲酰胺发泡剂的促进分解作用以适应模压发泡的工艺要求。模压温度一般控制在170℃左右,故发泡剂分解温度应与聚氯乙烯混合料的熔融温度相适应,根据经验使用3份三盐基性硫酸铅较宜。

4.润滑剂

对润滑剂的选用原则及性能,可参见第二章。就模压发泡的成型工艺来说,润滑剂主要是在辊压料片时起润滑作用,用量不宜过多,以硬脂酸为例,一般控制在1份以下。

5.发泡剂

一般采用偶氮二甲酰胺发泡剂,其性能参见第二章。泡沫体的发泡倍率主要取决于发泡剂分解的发气量多少。根据经验,泡沫体的密度以在0.25~0.35g/cm3为宜(体积膨胀倍率约3.7~3.8)。偶氮二甲酰胺的用量一般为5~6份,否则发泡剂倍率过大,泡沫体的弹性及伸长率显着下降,影响穿着性能。

6.着色剂

对着色剂的选用,可参见第二章。颜料中为含有铅、锌、镉等化合物,则对偶氮二甲酰胺也起促进分解作用。

7.共混改性剂

为提高泡沫拖鞋的耐磨、挠曲等性能,也可加入丁腈橡胶等与聚氯乙烯共混,参见第一章。

8.发泡剂和增塑剂的用量

根据生产经验,发泡剂和增塑剂的用量,都可按聚氯乙烯树脂的粘度(1.8~2.1范围内)来估算,聚氯乙烯树脂的绝对粘度每增减0.01。则发泡剂应增减0.025~0.05份,增塑剂应增减0.2份。也可用下列经验来估算,但与树脂的构型不同而有所不同。

偶氮二甲酰胺用量(面层) A=η×2.9

偶氮二甲酰胺用量(底层) B=A×1.3

增塑剂用量 P=η×36

三盐基性硫酸铅用量 T=A×0.6

式中 η——聚氯乙烯树脂绝对粘度

A——面层发泡剂用量(份)

B——底层发泡剂用量(份)

T——三盐基性硫酸铅用量(份)

P——增塑剂用量(份)

(二)配方举例

表7-2-3 泡沫鞋底片配方举例

注:由于模压时,底层与面层的受热条件不同,造成二次发泡中因线膨胀不同而产生泡沫片弯曲,因此底层发泡剂用量比面层多0.5份左右。

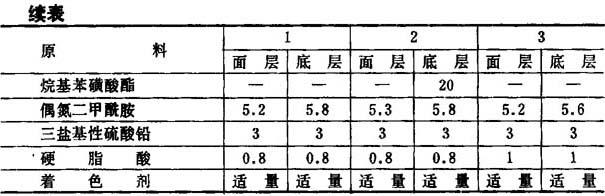

表7-2-4 拖鞋帮带配方举例