电火花加工的基本原理

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第121页(2097字)

电火花是一种自激放电,火花放电不同于弧光放电、辉光放电等其他形式的自激放电,电火花加工是基于脉冲放电的蚀除原理,所以,也有称放电加工或电蚀加工的.

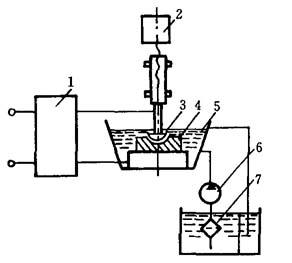

电火花加工机床示意图,如图3-1所示,

放电蚀除的物理过程是电磁学、热力学、流体动力学等综合作用的过程,可以大致分为电离、放电、热熔、金属抛出、消电极等阶段.

图3-1 电火花加工机床示意图

1—脉冲电源;2—伺服系统;3—工具电极;4—工件;5—工作液;6—泵;7—过滤器

工件4与工具电极3分别接脉冲电源1的两个输出端.伺服系统2使工具电极和工件间经常保持一个很小的放电间隙.电极的表面(微观)是凹凸不平的,当脉冲电压加到两极(工具和工件)上时,当时条件下某一相对间隙最小处或绝缘强度最低处的工作液(绝缘介质)将最先被电离为负电子和正离子而被击穿,形成放电通道,电流随即剧增,在该局部产生火花放电,瞬时高温使工件和工具表面都蚀除掉一小部分金属,单个脉冲经过上述过程,完成了一次脉冲放电,而在工件表面留下一个带有凸边的小凹穴,这样以很高频率连续不断地重复放电,工具电极不断地向工件进给,就可将工具的形状复制在工件上,加工出所需要的零件.

脉冲放电现象应用于“尺寸加工”,应具备如下条件.

(1)工具电极和工件之间必须维持合理的距离,即相应于脉冲电压和相应于介质的绝缘强度的距离.在该距离范围内,既可以满足脉冲电压不断击穿介质,产生火花放电,又可以适应在火花通道熄灭后介质消电离以及排出蚀除产物的要求.若两极距离过大,则脉冲电压不能击穿介质,不能产生火花放电;若两极短路,则在两电极间没有脉冲能量的消耗,也不可能实现电腐蚀加工,由此可见,两电极间的合理距离必须较校但又不可短路.

在电火花加工中,工具电极与工件电极之间的距离是否合理,受到脉冲电压、火花通道的能量以及介质的介电常数等很多因素制约.

(2)两电极之间必须充入介质.在进行电火花尺寸加工时,两极间为液体介质(如煤油或机械油等);在进行材料电火花表面强化时,两极间为气体介质.两极间没有介质(即真空)的自激放电属于辉光放电,不能实现电火花加工.

(3)输送到两电极间的脉冲能量密度应足够大.在火花通道形成后,脉冲电压变化不大,因此,通道的电流密度可以表征通道的能量密度.能量密度足够大,才足以使被加工材料局部熔化或汽化,从而在被加工材料表面形成一个蚀除痕(凹坑),实现电火花加工.因而,通道一般必须有105~106A/cm2的电流密度.放电通道必须具有足够大的峰值电流,通道才可以在脉冲期间得到维持.一般情况下,维持通道的峰值电流不小于2A.

(4)放电形式应是脉冲的,脉宽一般为0.1~300μs,使脉冲放电时产生的绝大部分热量来不及从极微小的局部加工区扩散到非加工区.

(5)在每次脉冲放电之间的脉冲间隔内,电极间的介质必须来得及消电离,使下一个脉冲能在两极间另一“相对最靠近点”处击穿放电,从而使工件的形状尺寸逐点无限趋近于工具电极的形状尺寸.

(6)必须把加工过程中所产生的电蚀产物(包括加工屑、焦油、气体)及余热等从微小的电极间隙中排除出去,否则加工将无法正常地连续进行.在电火花加工的生产实际中,上述过程通过两个途径完成.一方面,火花放电以及电腐蚀过程本身具备将蚀除产物排离的固有特性,蚀除物以外的其余放电产物(如介质的汽化物)亦可以促进上述过程;另一方面,还必须利用一些人为的辅助工艺措施,例如工作液的循环过滤,加工中采用的冲、抽油措施等.

因此,一台完整的电火花加工设备由下面四大部分组成:

(1)脉冲电源:产生所需要的重复脉冲而加在工件与工具电极上,产生脉冲放电,是放电蚀除的供能装置;

(2)间隙自动调节器:自动调节极间距离和工具电极的进给速度,维持一定的放电间隙,使脉冲放电正常进行;

(3)机床本体:用来实现工件和工具电极的装夹固定以及调整其相对位置精度等机械系统;

(4)工作液及其循环过滤系统.