影响线切割工艺指标的若干因素

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第213页(5062字)

3.8.7.1 线切割加工的主要工艺指标

(1)切割速度vwi 在保持一定的表面粗糙度的前提下,单位时间内电极丝中心在工件上切过的面积总和即为切割速度,单位为mm2/min.

(2)表面粗糙度 我国和欧洲常用轮廓算术平均偏差R(μm)来表示,日本常用Rmax表示.

(3)电极丝损耗量 对高速走丝机床,用电极丝在切割10000mm2面积后电极丝直径的减少量来表示,一般减小量不应大于0.01mm.

(4)加工精度 加工精度指所加工工件的尺寸精度、形状精度和位置精度的总称.

3.8.7.2 影响线切割工艺指标的若干因素

影响线切割工艺指标的因素很多,也很复杂,主要包括以下几个方面.

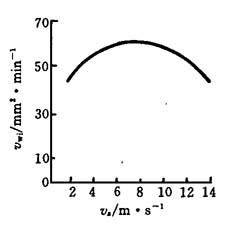

(1)走丝速度对工艺指标的影响 对于高速走丝线切割机床,在一定的范围内,随着走丝速度的提高,有利于电极丝把工作液带入较大厚度的工件放电间隙中,有利于放电通道的消电离和电蚀产物的排除,保持放电加工的稳定,从而提高切割速度;但走丝速度过高,将加大机械振动,降低加工精度和切割速度,表面粗糙度也将恶化,并且易断丝.高速走丝对切割速度的影响见图3-46.

图3-46 走丝速度vs对切割速度vwi的影响

试验条件:工件为T10淬火钢,厚30mm,ti=30μs,t0=50μs, =90V,

=90V, =30A,钼丝直径为0.12mm,采用ω=10%的乳化液

=30A,钼丝直径为0.12mm,采用ω=10%的乳化液

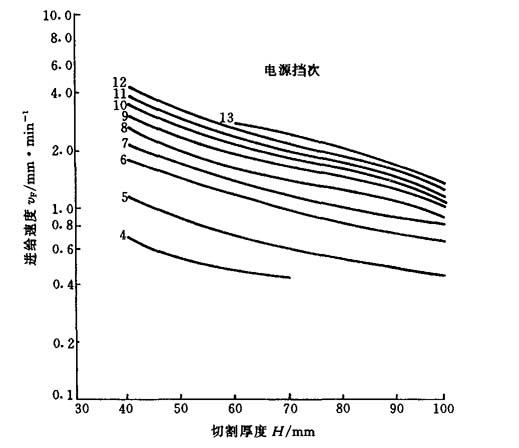

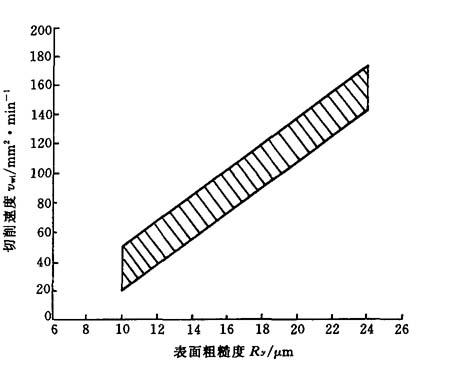

低速走丝时由于电极丝张力均匀,振动较校电极丝直径较校因而加工稳定性、表面粗糙度及加工精度等均很好.在日本三菱电机低速走丝线切割机床上切割时,若干因素对加工工艺指标及各因素之间的相互关系见图3-47和图3-48.其中电极丝进给速度vF(mm/min)与切割速度vwi(mm2/min)的关系为:切割速度vwi等于进给速度vF与切割厚度H(mm)的乘积.

图3-47 切割厚度与进给速度的关系

试验条件:工件为SKD-11材料,厚度40~100mm,电极丝材料为黄铜丝,直径0.25mm;加工电源位于4~13挡

图3-48 表面粗糙度与切割速度关系

试验条件:工件材料SKD-11,厚度50mm,电极丝采用ф0.25mm黄铜,电源采用第8挡

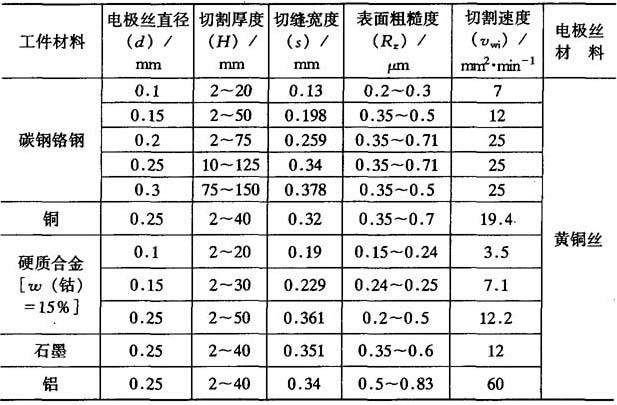

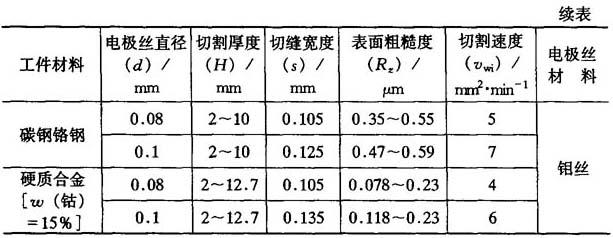

瑞士阿奇公司线切割机床的切割操作是在瑞士阿奇公司的低速走丝电火花线切割机床上完成的,表3-42可供参考.

表3-42 低速走丝线切割加工工艺效果

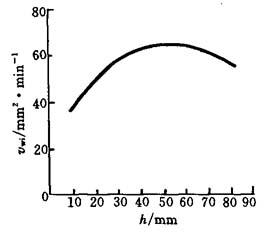

(2)工件厚度及材料对工艺指标的影响 工件薄时,工作液容易进入并充满放电间隙,有利于排屑和消电离,加工稳定性好;但工件太薄时,电极丝容易产生抖动,对加工精度和表面粗糙度不利,且脉冲利用率低,切割速度因而下降.工件厚时,工作液难于进入和充满放电间隙,加工稳定性差,但电极丝不易抖动,因而加工精度和表面粗糙度较好,但过厚时排屑条件差,导致切割速度下降.图3-49为工件厚度对切割速度的影响.

图3-49 工件厚度对切割速度的影响

(3)电极丝材料及直径对加工指标的影响 高速走丝用的电极丝材料应具有良好的导电性、较大的抗拉强度和良好的耐电腐蚀性能,且电极丝的质量应该均匀,不能有弯折和打结现象.采用钨丝可获得较高的切割速度,但放电后电极丝会变脆,容易断丝,所以极少应用.钼丝比钨丝的熔点和抗拉强度都低,但韧性好,放电后不易变脆,不易断丝,因而应用广泛.钨钼丝(钨、钼的质量分数各占50%的合金丝)的加工效果比钨丝、钼丝好,但抗拉强度较差,价格较贵,故应用较少.黄铜丝加工稳定,切割速度高,但电极丝损耗大.

低速走丝线切割机床上常采用ф0.2mm的黄铜丝,也可采用钨丝、钼丝.

电极丝直径大时,能承受较大的电流,从而使切割速度提高,同时切缝宽,放电产生的腐蚀物排除条件得到改善而使加工稳定,但加工精度和表面粗糙度下降.但当直径过大时,切缝过宽,需要蚀除的材料增多,导致切割速度下降.另一缺点是难于加工出内尖角的工件.高速走丝时电极丝的直径可在0.1~0.25mm之间选用,常用的电极丝为0.12~0.18mm;低速走丝直径可在0.076~0.3mm之间,最常采用的为0.2mm.

(4)线切割电源波形和电参数对工艺指标的影响 主要包括以下几方面.

①矩形波电源的影响.

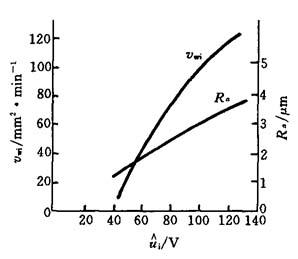

第一,开路电压 对切割速度vwi和表面粗糙度的影响.如图3-50,开路电压增大时,放电间隙略为增大,切割速度提高,表面粗糙度变差,加工精度有所降低.精加工时取的开路电压比粗加工低,切割大厚度工件时取较高的开路电压.

对切割速度vwi和表面粗糙度的影响.如图3-50,开路电压增大时,放电间隙略为增大,切割速度提高,表面粗糙度变差,加工精度有所降低.精加工时取的开路电压比粗加工低,切割大厚度工件时取较高的开路电压.

图3-50 开路电压 对vwi和Ra的影响

对vwi和Ra的影响

加工条件:工件为淬火钢,电极丝为钼丝,走丝速度为10m/s,采用ω=10%的乳化液

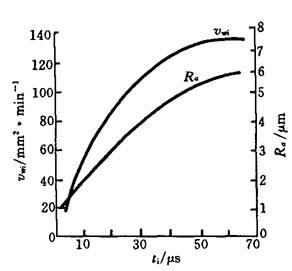

第二,脉冲宽度ti对切割速度vwi和表面粗糙度Ra的影响.如图3-51,脉冲宽度增大时,单个脉冲能量增多,切割速度提高,表面粗糙度数值变大,放电间隙增大,加工精度有所下降.粗加工时取较大的脉宽,精加工时取较小的脉宽,切割厚大工件时取较大的脉觅.

图3-51 脉冲宽度ti对vwi和Ra的影响

加工条件:工件为淬火钢,电极丝为钼丝,走丝速度为10m/s,采用ω=10%的乳化液

第三,脉冲间隔对加工工艺指标的影响.如图3-52,脉冲间隔增大,单个脉冲能量降低,切割速度降低,表面粗糙度数值有所增大,粗加工及切割厚大工件时脉冲间隔取宽些,而精加工时取窄些.

图3-52 脉冲间隔t0对vwi和Ra的影响

加工条件:工件为淬火钢,电极丝为钼丝,走丝速度为10m/s,采用ω=10%的乳化液

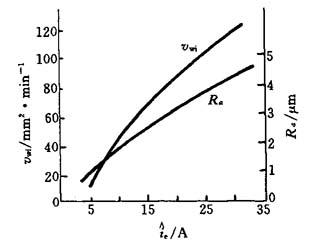

第四,放电峰值电流 对工艺指标的影响.如图3-53,放电峰值电流增大,单个脉冲能量增多,切割速度迅速提高,表面粗糙度数值增大,加工精度有所下降.粗加工及切割厚件时取较大的放电峰值电流,精加工时取较小的放电峰值电流.

对工艺指标的影响.如图3-53,放电峰值电流增大,单个脉冲能量增多,切割速度迅速提高,表面粗糙度数值增大,加工精度有所下降.粗加工及切割厚件时取较大的放电峰值电流,精加工时取较小的放电峰值电流.

图3-53 放电峰值电流 对vwi和Ra的影响

对vwi和Ra的影响

加工条件:工件为淬火钢,电极丝为钼丝,走丝速度为10m/s,采用ω=10%的乳化液

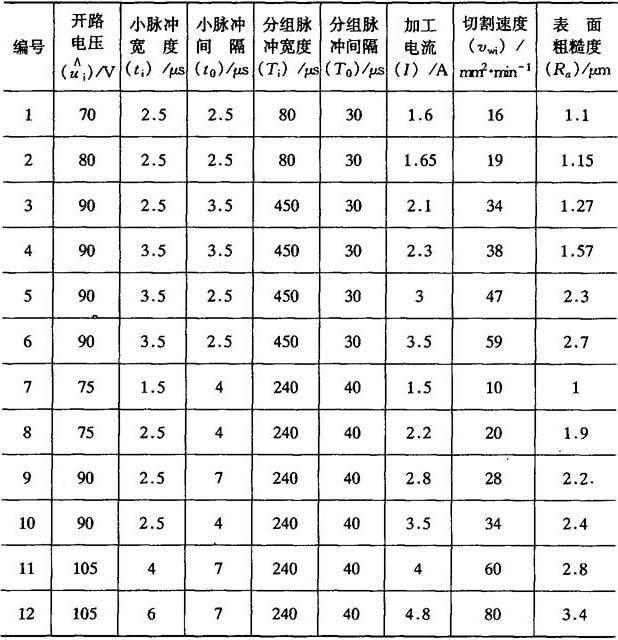

②高频分组脉冲电源的影响.高频分组脉冲电源对工艺指标的影响见表3-43,其单个脉冲能量较校主要电参数对工艺指标的影响与矩形波电源类似.

表3-43 分组波电源电参数对工艺指标的影响

注:1.1~6的实验条件:工件材料为Cr12,厚度为40mm,走丝速度为10m/s,钼丝直径为0.12mm,使用ω=10%的乳化液,适用于中、小线切割机床;

2.7~12的实验条件:工件材料为Cr12,厚度为60mm,走丝速度为10m/s,钼丝直径为0.18mm,使用ω=10%的乳化液,适用于大型线切割机床.

(5)不同工作液对工艺指标的影响 如表3-44所示.在其他加工条件不变的情况下,只改变工作液、切割速度等.

表3-44 不同工作液对工艺参数的影响

(6)工件材料内部残余应力对工艺指标的影响 对热处理后的坯料进行线切割时,由于大面积去除金属和切断加工,材料内部残余应力的相对平衡状态受到破坏,从而产生很大的变形,零件的加工精度下降,有的零件甚至在切割中出现裂纹、断裂.

减少变形和裂纹的措施如下.

①改善热处理工艺,减少内部残余应力.

②减少切割体积,在淬火前先用切削加工方法把中心部分材料切除或预钻孔,使热处理均匀发生,如图3-54.

图3-54 减少切割体积

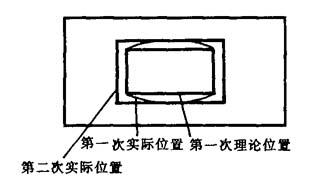

③精度要求高的,采用二次切割法.第一次加工单边留下余量0.1~0.5mm,余量大小根据淬硬程度、工件厚度、壁厚等确定.第二次加工时将第一次加工的变形切除,如图3-55.

图3-55 二次切割法

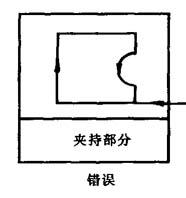

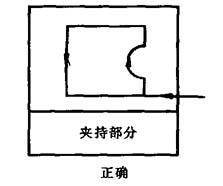

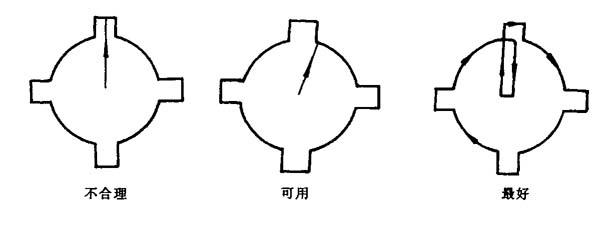

④切割路径,使夹持部分通常位于程序的最后一条加工语句处,如图3-56.进入点的选择要尽量避免留下接刀痕,如图3-57,当接刀痕不可避免时,应尽量把进刀点放在尺寸精度要求不同或容易钳修处,如图3-58.

图3-56 夹持部分安放

图3-57 进刀点避免留下刀痕

图3-58 进刀点易于钳修

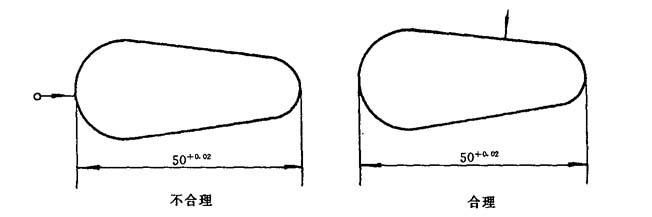

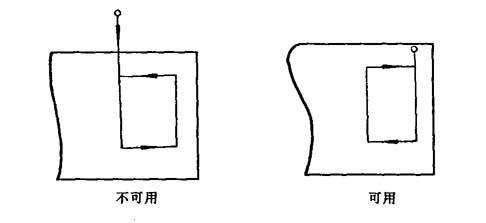

⑤若精度要求高,应先在坯料内钻穿丝孔,以免当从坯料外切入时引起坯料切开处变形,如图3-59.

图3-59 切割起点确定

⑥工件上的剩磁会使内应力不均匀,且加工时对排屑不利,因此平磨过的工件应先充分去磁.