烘缸排水

出处:按学科分类—工业技术 中国轻工业出版社《制浆造纸手册第九分册纸张抄造》第621页(9373字)

1.烘缸冷凝水的排除装置

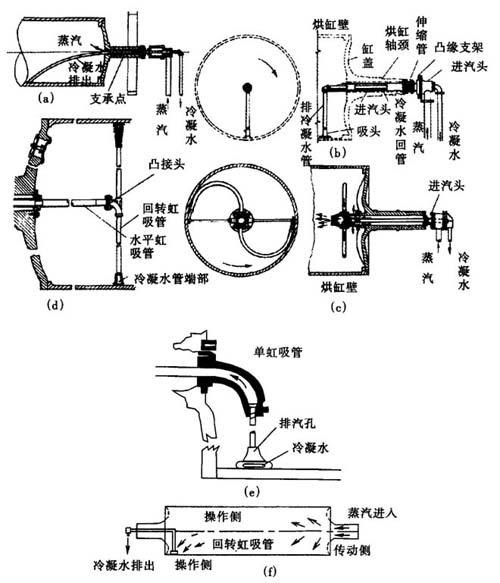

图11-5-59 烘缸冷凝水排除装置

(a)固定式虹吸管——简单管子 (b)固定式虹吸管——带有吸头的 (c)双回转虹吸管 (d)单回转虹吸管 (e)具有排汽小孔的回转式虹吸管 (f)新式烘缸排水系统(“单向流”排水)

表11-5-33 各种烘缸冷凝水排除装置特性

2.烘缸内冷凝水状态

烘缸内冷凝水的状态和水层厚度是影响烘缸效率和纸页干燥均匀性的一个重要因素,纸机的速度可以明显地改变缸内冷凝水的状态。

关于纸机车速对冷凝水状态的影响,人们作了不少实验,现介绍如下:

(1)美国Tappi资料

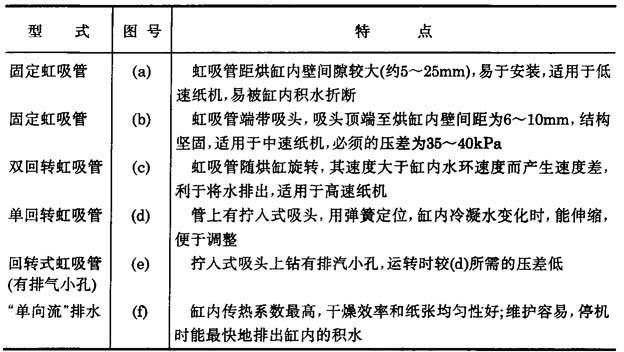

烘缸的直径1250mm,蒸汽压力为0.176MPa(表压)时,改变烘缸转速,缸内冷凝水的变化状态如图11-5-60所示。

图11-5-60 烘缸内冷凝水变化情况

表11-5-34 烘缸内冷凝水变化情况

(2)日本资料

①烘缸内冷凝水运动的基本状态分四种:

a.纸机车速低于150m/min时,冷凝水滞留在烘缸底部。

b.纸机车速为150~300m/min,冷凝水沿烘缸内壁上升,至一定位置(若烘缸径向截面似表盘,即大约时针指向10时半左右),由于重力的影响,前端冷凝水开始崩溃流下。

c.纸机车速大于300m/min时,冷凝水成环状。

d.水环不断加厚,最后破坏。

②烘缸内冷凝水状态与抄速、冷凝水量、烘缸直径间关系

R.E.White实验式:

式中 v——冷凝水中成环时,烘缸速度,m/min

D——烘缸内径,m

L——烘缸内单位面积上滞留冷凝水量,m3/m2

图11-5-61(1) 烘缸内冷凝水基本状态

图11-5-61(2) 烘缸内冷凝水基本状态

图11-5-61(3) 烘缸内冷凝水基本状态

用R.E.White式作图11-5-62。

图11-5-62 烘缸直径、冷凝水滞留水量与水环速度的关系

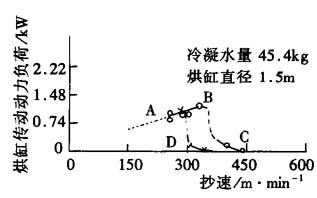

③烘缸内冷凝水量对纸机抄速与烘缸传动动力消耗的关系B.A.Malkin试验:

烘缸直径 1500mm

烘缸面宽 4100mm

测得抄速与烘缸传动动力消耗的关系图11-5-63(1)~(3)。

图11-5-63(1) 抄速与烘缸传动动力消耗关系

图11-5-63(2) 抄速与烘缸传动动力消耗关系

图11-5-63(3) 抄速与烘缸传动动力消耗关系

又采用Φ1250mm烘缸,车速为300m/min左右测得烘缸内冷凝水呈水环或崩溃状时,冷凝水的滞留量与纸机抄速的关系,见图11-5-64。

图11-5-64 烘缸内冷凝水呈水环或崩溃状时冷凝水的滞留量与抄送关系

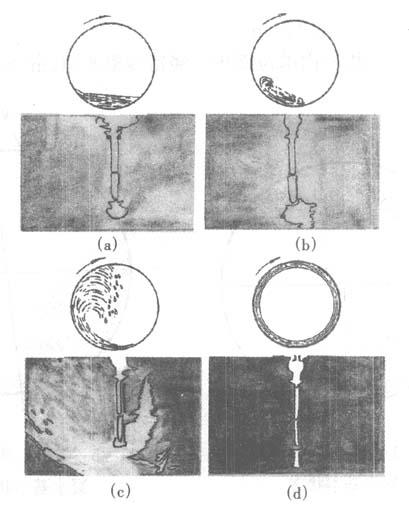

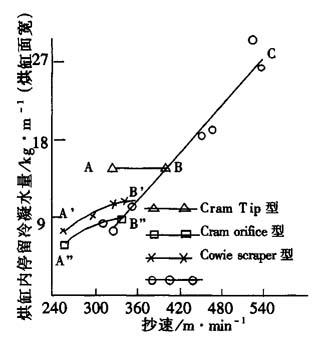

④虹吸管的型式对冷凝状态的影响

B.D.Cooke试验:

选择四种典型的虹吸管进行试验:

Cram Tip 型虹吸管[见图11-5-65(1)]

Cram orifice 型虹吸管[见图11-5-65(2)]

Cowie Scraper 型虹吸管[见图11-5-65(3)]

Pusey&Jones型回转式虹吸管[图11-5-65(4)]

图11-5-65 试验用虹吸管四种型式

a.虹吸管型式与水环厚度关系

(a)Cram Tip和Cram orifice型虹吸管运转时水环厚度越小,传热良好,干燥效率高。

(b)Corvie Soraper型虹吸管运转时水环厚度在1.59mm以下。

(c)Pusey&Jones型回转式虹吸管抄速为305~610m/min时,水环厚度为0.79mm以下。水环的崩溃速度为274.5~305m/min。

b.虹吸管的型式与水环速度的关系

B.D.Cooke用上述四种型式虹吸管试验,得出图11-5-66和图11-5-67。

图11-5-66 虹吸管成垂直角度时,其型式与冷凝水滞留量、水环速度关系

图11-5-67 虹吸管与回转方向成40°夹角时,虹吸管的型式与冷凝水滞留量、水环速度的关系

虹吸管的型式与水环速度的关系见表11-5-35。

表11-5-35 虹吸管型式与水环速度的关系

(3)前苏联的资料

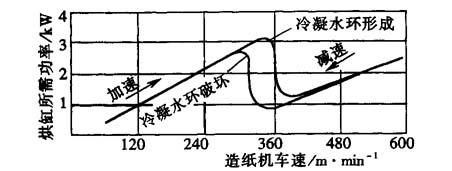

①И.A华亚列夫斯基的研究:И.A华亚列夫斯基按烘缸直径、转速计算出冷凝水环形成时的厚度及“临界冷凝水环厚度”(1),并作出图11-5-68。

图11-5-68 烘缸直径、转速与冷凝水环厚度的关系

烘缸内冷凝水环的形成与破坏,不仅取决于烘缸的圆周速度,也取决于缸内的冷凝水量,所以功率的波动证实了从烘缸内排除冷凝水的不均衡。

图11-5-69 烘缸需用功率与缸内冷凝水状态的变化

②B.И克柳柯夫的研究

实验装置:

烘缸直径 985mm

烘缸面宽 1577mm

冷凝水排出,采用了三种不同型式的双回转虹吸管(如图11-5-70~11-5-72)。

图11-5-70 引水缝口高为1.25mm的双回转虹吸管吸头

1-虹吸管 2-吸头 3-支撑螺杆

图11-5-71 引水缝口高度为2.0mm的双回转虹吸管吸头

1-虹吸管 2-吸头 3-支撑螺杆

图11-5-72 引水孔径为4mm的双回转虹吸管吸头

1-虹吸管 2-吸头 3-支撑螺杆

图11-5-73 试验用双回转虹吸管

烘缸实验装置系统如图11-5-74所示。

图11-5-74 烘缸实验装置系统图

1-蒸汽总管 2-引入烘缸分汽管 3-环柱式流量孔板 4-冷凝(均衡)器 5-水管 6-蒸汽差示压力计 7-二次蒸汽压力计 8-压力计 9-电阻测热速度计 10-白金电阻测温计 11-传动电路的安培计及伏特计 12-变阻器 13-无定向伏特计 14-插座 15-电动机 16-测速发电机 17-冷凝水缸 18-温度计 19-恒温排气管 20-波动水流量计 21-汽水分离器 22-送入烘缸的冷凝水 23-量槽 24-送入烘缸的冷凝水 25-冷凝水预热槽 26-支持辊子 27-毛毯 28-喷水管 29-电阻温度计 30-烘缸

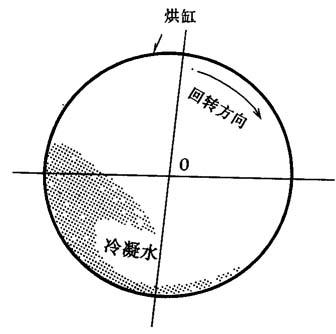

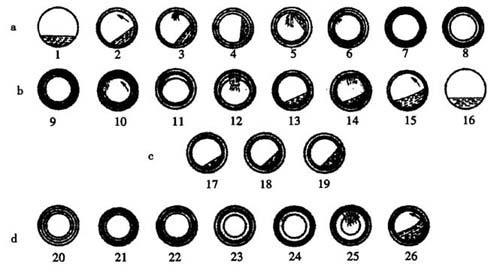

a.冷凝水在烘缸内运行状态(图11-5-75)

图11-5-75 冷凝水在烘缸内运行状态

图中所示:

变动烘缸圆周速度:

a-烘缸圆周速度由0而逐渐增加时,烘缸内冷凝水状态。

b-烘缸圆周速度逐渐降低到0时,烘缸内冷凝水状态。

固定烘缸的圆周速度:

c-烘缸速度为466m/min,缸内冷凝水量为60L时的情况(未发生冲泻现象)。

d-烘缸内表面形成水环(单位时间内,蒸汽冷凝多于排水装置所排出的冷凝水)。

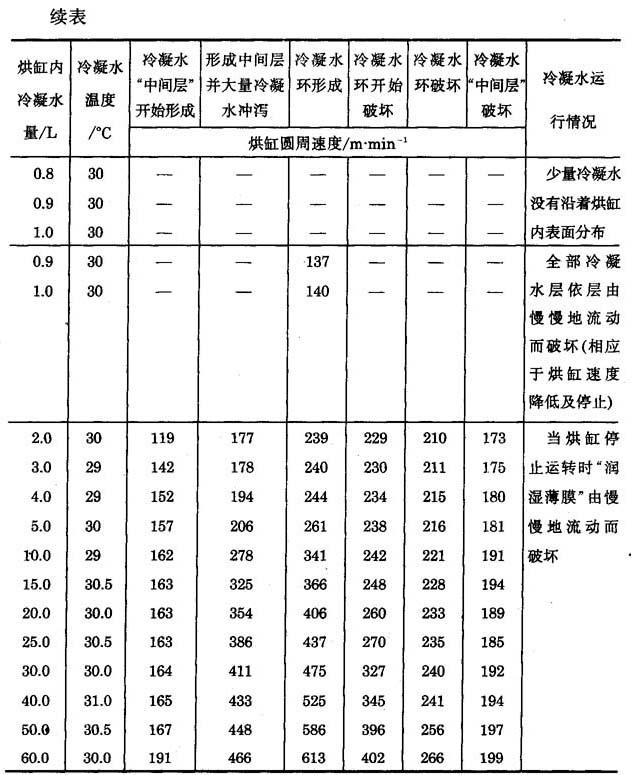

④改变烘缸圆周速度,缸内冷凝水运行状态,见表11-5-36。

表11-5-36 改变烘缸圆周速度,缸内冷凝水状态

注:表中所示规律性是在不同水量,不同的烘缸速度下进行试验所观察到的。

上述试验冷凝水温度为30℃时进行的,用温度为50~60℃的冷凝水作同样试验,得出结果与水温为30℃时相同。

试验时烘缸内冷凝水排除装置被取出。

改变冷凝水量,烘缸内冷凝水的运动情况见表11-5-37。

表11-5-37 不同冷凝水量在缸内的运行情况

注:当形成“润湿薄膜”时,烘缸圆周速度等于75m/min。

“中间层”的形成在烘缸圆周速度稍低于相应图表所示的数字时结束(速度3~10m/min,相应水量为2~60L)

上表数据是在不同冷凝水量下,按不同的烘缸圆周速度试验所得到的。

(b)改变缸内冷凝水量,水环的破坏情况:下面讨论,由一定量冷凝水形成的水环不是在烘缸转速降低的情况下被破坏,而是在不变的速度下,对水环再加入若干量的冷凝水而被破坏的。这些试验是更接近于造纸机的运转条件的。所得的冷凝水环厚度与烘缸圆周速度和续加冷凝水数量的相互关系,列表11-5-38。(并参见图11-5-75中c、d)。从图中可看到:水环直到破坏之前尚具有正常形状(图中20~24),在水环破坏之后(图中25),仍留着“中间层”及“润湿薄膜”在烘缸下部的大量冷凝水沿着回转方向移动(图中26)。

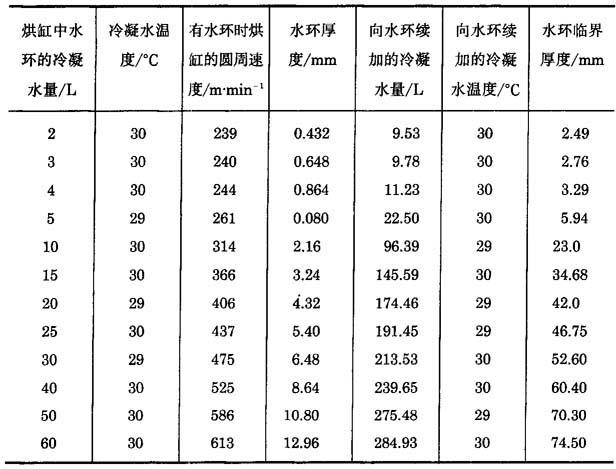

表11-5-38 烘缸内冷凝水量与水环厚度、圆周速度的关系

根据表11-5-37数据并考虑到烘缸内表面上所形成水层在续加冷凝水的各个不同阶段下的稳定性,可以算出水层的厚度,列于表11-5-39。

表11-5-39 冷凝水层厚度

注:烘缸内表面积46.299cm2

“润湿薄膜”厚度0.1510mm

“中间层”的形成在烘缸圆周速度稍低于相应图表中所示的数字时结束(速度3~10m/min,相应水量为2~60L)。

b.冷凝水从烘缸内排出过程的研究

对从烘缸内排出冷凝水的研究,采用的流程为:

(a)烘缸—冷凝水排除装置—冷凝水排水管—量槽(汽水分离器)

(b)烘缸—冷凝水排除装置—冷凝水排水管—冷凝水缸—量槽(汽水分离器)

实验条件:

烘缸转速 100~600m/min(烘缸及冷凝水排除装置同前)

蒸汽压力 50~250kPa(表压)

冷凝水温度 80~90℃

冷凝水量 2~500L

采用了双回转虹吸管烘缸,虹吸管配用了上述三种型式的吸头。对双回转虹吸管与每种吸头的配合,均按上述三种不同的由烘缸中排出冷凝水的流程进行了研究。

试验结果表明:从烘缸内引出冷凝水最有效的流程为:烘缸—冷凝水排出装置—冷凝水排出管路一量槽(汽水分离器)。

烘缸转速、蒸汽压力与缸内冷凝水厚度的关系见表11-5-40。

表11-5-40 烘缸转速、蒸汽压力与缸内冷凝水厚度的关系

注:表内数据均在一定蒸汽压力下,烘缸内处于“平衡状态”下测定的。所谓“平衡状态”即在此压力下单位时间内排出的冷凝水等于蒸汽的冷凝量。

为了在烘缸内得到最小的冷凝水层厚度,以提高蒸汽对纸张的传热,希望排水强度等于蒸汽的冷凝速度(平衡状态)或是更好能高于蒸汽的冷凝速度(此时排除冷凝水装置在单位时间内能排出的冷凝水量,大于烘缸内蒸汽的冷凝量)。

破坏冷凝水排除的速度与蒸汽冷凝速度的平衡条件,会引起水层的厚度增加。

采用引水口缝高为1.25mm吸头的双回转虹吸管烘缸试验,结果如表11-5-41。

表11-5-41 烘缸速度、蒸汽压力与冷凝水排出的关系

而对引水口缝为2.0mm的吸头的双回转虹吸管烘缸时,排除冷凝水的速度高于引水口缝高为1.25mm的吸头(在试验条件相同时)。

当使用引水口孔径为4mm的吸头的回转虹吸管来排除烘缸内冷凝水是不令人满意的。

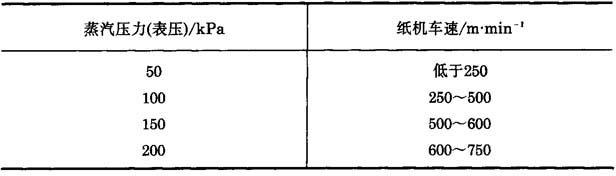

c.结论

根据试验数据及分别进行计算的结果认为:

(a)对于净纸宽为4200mm,烘缸直径为1500mm的造纸机,使用有引水口缝高为1.25mm,长为110mm吸头的双回转虹吸管,在不同蒸汽压力下,纸机车速如下:

(b)对于净纸宽度为6720mm,烘缸直径为1500mm的造纸机,使用配有引水口缝高为2.0mm,长为110mm吸头的回转虹吸管,在不同蒸汽压力下纸机车速如下表:

(4)烘缸压差

烘缸压差是指烘缸内虹吸管端,到缸外冷凝水总管的压力差。

如果烘缸速度慢,所需压差比缸径1/2的压头稍大的压力,即可有效地排水,但当速度增加,使冷凝水成环或更高时,则需要较高的压差以克服虹吸管端的离心力使冷凝水排出。

安装不同的虹吸管,所需压差亦不同。如表11-5-42。

表11-5-42 虹吸管类型与压差

不同车速纸机烘缸虹吸管的最低压差见表11-5-43。

表11-5-43 不同车速纸机烘缸虹吸管应保持的最低压力差

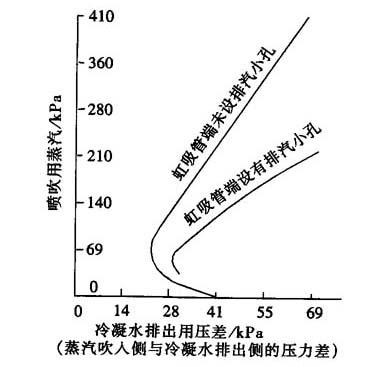

B.D.Cook试验:使用回转式虹吸管,冷凝水环的厚度在0.8mm以下,抄速为300~600m/min时,得到抄速与最小压差的关系,如图11-5-76。

图11-5-76 回转式虹吸管烘缸抄速与最小压差的关系

虹吸管端是否装设排汽小孔,亦影响到冷凝水排出的压差和蒸汽用量,见图11-5-77。

图11-5-77 虹吸管端装或未装排汽小孔与喷吹用蒸汽量的关系

阶梯式通汽法烘缸各组间压差的实例,见表11-5-44。

表11-5-44 烘缸组间压差实例

烘缸压差测定:烘缸中正确的压差必须在蒸汽进入及冷凝水离开烘缸组(或单个烘缸)的点上进行测量。

图11-5-78 烘缸压差测量的示意图

(1)Φ76mm管塞,测量蒸汽时,取下管堵 (2)正常冷凝水出口 (3)Φ9.6mm管塞,测量冷凝水压力 (4)正常的Φ76mm法兰的蒸汽入口

①、②-阀门

(5)虹吸管特性曲线

虹吸管特性曲线一般按压力、车速和冷凝速度来绘出,所以能得出一系列的曲线,用来解决纸机运转中的问题或用来设计排水系统。

典型的虹吸管特性曲线如图11-5-79。

图11-5-79 典型的虹吸管特性曲线

(1)离心力曲线:离心力曲线与横坐标相交的点表示一旦烘缸内大量积水时排除全管水柱所需的压力。

(2)摩擦力曲线:排水系统的摩擦力损失是随通过虹吸管头的吸水量及通入蒸汽量的增加而增加。

(3)典型的虹吸管曲线,是从离心力和摩擦力作用曲线的总和得来的。

为研究烘缸的运行性能而发展的一种测量通入的蒸汽量和冷凝水量的装置,见图11-5-80。

图11-5-80 烘缸冷凝水测量装置

(1)冷却水 (2)热交换器 (3)蒸汽 (4)冷凝水总管 (5)烘缸

用这个系统能从一个单独的烘缸中将冷凝水和通入蒸汽送到一个小型热交换器中以供分析。根据热交换器的能量平衡,就能计算出被试验烘缸的冷凝率通入的蒸汽量。

3.烘缸操作

纸机运转时,应控制虹吸管两端的压差在规定的数值上,否则会影响干燥部的正常工作。首先由于带着额外的冷凝水运转,使传动负荷增加;其次由于管道和汽头中有过多的水会产生漏汽;第三烘缸横幅温度分布不均而影响产品质量。如图11-5-81所示。

图11-5-81 烘缸表面温度分布曲线(由于不凝结气体积聚或冷凝水排水故障而影响)

(1)温度分布曲线 (2)不凝结气体的影响 (3)排水不良的影响 (4)操纵侧 (5)传动侧 (6)、(7)平均温度 (8)中间靠前侧