锅炉的燃烧方式

出处:按学科分类—工业技术 轻工业出版社《制浆造纸手册:第十二分册供水与供汽》第90页(12797字)

1.燃料品种与燃烧方式(表14-2-22)

表14—2—22

上述燃烧方式,除炉排燃烧式的固定炉排外,其他都保证了燃烧过程的机械化,炉膛燃烧式的主要运行优点,在于大大减少设备对改变燃料性质的敏感性,并且有可能迅速改变锅炉的负荷。这就不难看出所谓锅炉的选择、在一些主要运行参数确定之后,保证实现这一运行参数的决定因素是燃料的种类和燃料的燃烧方法了,有些燃料、即适用于这种燃烧方式,也适用于那种燃烧方式、这就要考虑到锅炉运行的可靠性和浆、纸工艺用汽的特点、以运行指标及最初投资的比较方案进行选择了。

2.炉排燃烧式

炉排燃烧式分固定、往复、振动和移动四种,固定炉排除抛煤机给煤外,其他均为人工投煤,往复、振动和移动炉排,均属机械给煤,煤的颗粒允许在50mm以下。

(1)固体燃料的燃烧时间;固体燃料的燃烧时间,随着其着火程度的难易(表14—2—23),燃烧室温度的高低和颗粒的大小而异。

一块直径为25mm的煤块,在空气流动和温度变化的场合下、其燃烧时间约需25~35min,煤粉炉的煤粉燃烧时间约为1~2s。

表14-2-23

(2)炉排燃烧率〔kg/(m2·h)〕如表14-2-24所示。

表14—2-24

(3)炉排的热负荷及容积热负荷:炉排的热负荷,在人工添煤时、因其均匀程度较差,一般在2926~3762MJ/(m2·h)〔700,000~900,000kcal/(m2·h)〕机械、半机械化添煤时取3344~4598MJ/(m2·h)〔800,000~1,100,000kcal/(m2·h)〕。

在燃烧层上方燃烧的气体及细小煤屑,必须有足够的空间、使之在炉膛内有足够的停留时间,以利燃烧完全、减少化学及机械损失所必须的空间、须用容积热负荷计算,一般取容积热负荷为836~1254MJ〔200,000~300,000kcal/(m2·h)〕。

(4)燃料层的合理厚度(表14-2-25)

表14-2—25

煤的灰分过少时(如小于5~10%时),则不能采用炉排进行燃烧,如采用炉排燃烧,则必须加厚炉渣垫层,以免将炉排烧坏。

(5)通风:层燃炉中最主要的是炉排的通风截面积,一般占总截面积的数值,可依表14—2—26所示数据。

表14-2-26

在燃用屑末多、挥发分少的煤时、其通风截面积应占总面积的5~15%,而在泥煤、木材的燃烧中,其通风截面应占总面积的15~40%。

在链条炉排的燃烧中,多采用温度较高的二次风,对烟气施行剧烈的搅拌、以提高炉排的燃烧强度和设备出力,二次风的初速、应不低于50~70m/s,为了保证气流方向和应有的射程,必须使气体末端中心速度比炉膛中烟气速度高1.2~2m/s,其位置应在炉排上2m以上吹入,风量随煤种而异,一般约占总空气量的8~15%,燃用烟煤时为总风量的7%,无烟煤时为5%左右。

一次风的风压要求在1.176~1.372kPa(120~140mmH2O)左右,二次风的风压要求在2.156~3.136kPa(220~320mmH2O)左右。一、二次风预热温度建议按表14-2-27进行选择。

表14-2-27

烧无烟煤时,必须在炉膛缩口处送入二次风,从后拱射向前墙,二次风量应为:D≤20t/h锅炉不大于50%,D≥20t/h时锅炉不大于10%。

(6)前后拱:为了有利于煤的引燃及燃烧,故在链条炉排锅炉上,常常根据不同煤种设计安装了前、后拱,前拱还分为点火拱和混合拱,其长度可按下式进行计算:

注:1Btu=1055.06J,

1lb=0.453kg,1ft=0.3048m

烧烟煤时,前拱遮盖炉排长度为30~20%,后拱遮盖炉排长度为30~40%,简单有效的引燃拱,为一直线形呈35度角、约为炉排3min的行程。近年来多使用抛物线引燃拱、其引燃线相当稳定。前拱到炉排的高度(出口)一般为1500mm左右。

具有正行程链条炉排的层燃炉(煤斗供煤),应具有低的后拱(自炉排面至拱设低点距离为0.5~0.6m),遮盖着60~70%。炉排长度。必要时设前拱。

烧无烟煤时,一般采用长后拱,以保证引燃点的稳定,否则采用前、后拱为佳。

烧劣质煤时,前拱多采用抛物线形,以加大其辐射角度;后拱予以延长,引导火焰前行、增加辐射热量,以加速煤的引燃和燃烧,达到完全燃烧的目的。

3.炉膛燃烧式

由于炉膛燃烧式具有燃烧效率高(90%以上),适用煤种多(可烧劣煤),负荷调节容易,给煤除尘可以实现机械化,操纵控制便于自动化等许多优点,故近年发展很快。目前,我国不仅在大型炉上采用,小型炉也在推广。

(1)炉膛热负荷。

①固态除渣煤粉炉的炉膛热负荷及其有关指标,见表14—2—28。

表14-2-28

注:1kcal=4.1868kJ

②液态除渣煤粉炉熔渣室的热负荷为(2508~3762)×103kJ(m3·h)〔600~900×103kcal/(m3·h)〕、整个炉膛的热负荷为9196~10450×103kJ/(m3·h)〔220~250×103kcal/(m3·h)〕,炉渣室温度为1650~1950℃。

③燃烧煤气与重油炉膛的热负荷及其他有关指标见表14-2—29。

表14-2-29

注:1kcaI=4.1868kJ

④国外固态排渣煤粉炉的炉膛热负荷及其他有关指标(表14-2—30)。

表14-2—30

注:①折算灰分小于6时用较小值:

②半无烟煤用较小值;

③以热风送粉时用较大值.

⑤前后墙布置喷燃器时锅炉炉膛容积热负荷qv的常用上限值(表14—2—31)。

表14-2-31

注:1kcal=4.1868kJ

⑥采用角置直流式喷燃器的锅炉炉膛截面热负荷qF的常用

上限值见表14-2—32。

表14-2—32

注:1kcal=4.1868kJ

(2)喷然器的布置与喷燃器的选择:一般的情况下,煤粉炉的炉膛容积不能充满火焰,故取适当的炉膛容积热强度还不够、必须注意炉膛形状、燃煤在炉膛所经过的途径、无烟煤和贫煤须采用较大的火焰长度,这就要考虑喷嘴的布置及其选择了(表14—2—33、14—2-34)。

表14-2-33

表14-2—34

直流式煤粉喷燃器的常用参数如表14-2-35所示。

表14-2-35

注:①αr:喷燃器过量空气系数

②ω1ω2:一、二次风流速(m/s)

③废气喷燃器、即煤粉系统的、携带有少量煤粉的干燥剂的喷口,亦称三次风。

④烟煤:褐煤用热风送粉时,一次风速应提高到28~30m/s。

旋流式喷燃器的常用参数如表14—2—36所示。

表14-2-36

注:1kcal=4.1868kJ

煤粉燃器中的一次风量α1如表14—2—37所示。

表14-2—37

①在使用300℃以上的热风输送煤粉时α1=0.2~0.25

随喷燃器的布置不同,不同喷燃器之间的距离、以及喷燃器至边界面的距离见如表14—2—38所示。

表14-2—38

注:1—距离,da.b—喷口直径和燃烧器宽度具有旋流和切向缝隙式燃烧器的固态排渣炉,其炉膛深度,应根据选用的单层qF值,燃烧器的布置和出力来确定。

具有前墙和对称布置旋流器的液态排渣炉,炉膛深度取等于5~7d,〔小的数据用于出力为250.8×106·kJ/h(60×106kcal/h)〕。

在用热风送粉和干燥剂送粉时,喷燃器的一次风量采用表14—2—39中的数据,并使其与煤粉系数的计算结果相协调。

表14-2-39

预热空气温度推荐值见表14—2—40。

表14-2-40

(3)竖井磨煤系统直喷喷燃口和炉膛

①喷燃口:喷燃口应成矩形,根据炉膛的宽度布置,以便能更好地充满炉膛及改善从磨煤机来的气、粉混合物与二次空气的混合。

喷燃口的宽度(矩形的长边)应等于竖井的宽度(b);而喷燃口的高度(h)(图14—2—4)可用下式确定:

h=F/b

式中:F——喷燃口的面积,m2

图14-2-4 坚井磨煤系统直喷喷燃口

喷燃口不得被水冷壁管子隔断。其在炉膛上的位置,是根据竖井的高度和布置上的要求而确定的。为了更好地利用炉膛容积,最好将喷燃口直接装置在冷灰斗上。在锅炉出力小于75t/h时,可采用一般喷燃口、气、粉的流速根据煤种不同而取下述数值(表14—2—41)。

表14-2-41

②炉膛:炉膛深度见表14—2—42。

表14-2-42

炉膛热负荷在挥发分Vr=35%时,炉膛热强度Q/V≈627×103kJ/(m·h)〔150×103kcal/(m3·h),Vr>35%时,则Q/V≈752.4×103kJ/m3·h)〕。〔180×103kcal/cm3·h)〕

二次风在进入炉膛的空气混合物出口处供给,其速度不应小于20~25m/s。

(4)旋风炉:旋风炉能燃用多种燃料,也允许燃用较粗的煤粉,电能消耗较小,适应负荷变化范围大,即使在50%以下的负荷运转,仍可维持稳定和完全燃烧。

旋风炉按旋风筒的结构及布置特点分成卧式和立式两种:前者按进煤方式又可分为轴向、切向两种,卧式轴向进煤旋风炉的长度与直径的比值为1.0~1.3,燃烧的热负荷 ,截面的燃烧强度

,截面的燃烧强度 ,除渣率可达90~95%,过剩空气系数为1.05~1.10,燃煤的灰熔点应小于1400℃,挥发分大于12~15%。卧式切向进煤旋风炉炉内温度较均匀而高,燃用的粗煤粉较轴向进煤为细。

,除渣率可达90~95%,过剩空气系数为1.05~1.10,燃煤的灰熔点应小于1400℃,挥发分大于12~15%。卧式切向进煤旋风炉炉内温度较均匀而高,燃用的粗煤粉较轴向进煤为细。

立式轴向进煤旋风炉:煤粉和一次风从燃烧室的顶部旋转送入,二次风从顶部一次风的周围喷入,烟气则在炉膛下部,经捕渣管束,流入冷却室排空:炉膛的断面热负荷 ,容积热负荷为

,容积热负荷为 。炉子长度与直径之比L/D=4~6,每个前置旋风炉容量可达60~120t/h蒸汽。立式切向进煤旋风炉的燃料和一、二次风都由切向布置的狭长形喷燃器喷入,火焰旋转地向下冲到炉底,然后向上通过缩口流入冷却室。炉子的高和直径之比为

。炉子长度与直径之比L/D=4~6,每个前置旋风炉容量可达60~120t/h蒸汽。立式切向进煤旋风炉的燃料和一、二次风都由切向布置的狭长形喷燃器喷入,火焰旋转地向下冲到炉底,然后向上通过缩口流入冷却室。炉子的高和直径之比为 ,炉膛的容积热负荷为

,炉膛的容积热负荷为 ,断面热负荷为

,断面热负荷为 〔。

〔。

(5)燃油锅炉

①喷嘴

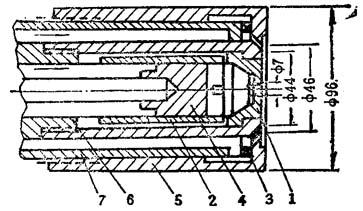

a.机械雾化喷嘴:如图14-2-5所示,在喷嘴内重油受压而经小孔喷出,在降压的情况下,得到很大的速度,使油流受到破碎,并未受其他雾化剂的影响,这种喷嘴叫做机械雾化喷嘴。

(a)雾化油温:即在喷嘴前的油温,一般在120~150℃,原油加热温度约90°左右,以使油进入喷嘴时粘度不大于3~4°E。

图14-2—5 喷嘴(苏联中央锅炉设计局设计)

(b)油压:油压高、油流速度快,雾化油粒细,提高油压会增加油泵电耗,加速喷嘴磨损。试验得出,对4°E的燃油,油压小于1600kPa(17kgf/cm2)时,雾化细度和匀度明显恶化,高于4900kPa(50kgf/cm2)时,雾化质量提高不显着,油压的提高,同时也受炉膛深度的限制。故一般多在1960~4900kPa(20~50kgf/cm2)左右。

(c)雾化器的加工质量:一般要求较高,达不到精度,会产生大的阻力,雾化质量变坏;喷孔尺寸不准确,会影响喷油量;旋流片的切向槽不对称与喷孔不同心,会造成沿圆周流量分布不均匀等,故在使用前应严格检查。

(d)使用和维护:雾化器在使用一段时间后,应予检查,定期清洗与更换。

b.蒸汽雾化喷嘴:这是利用高速汽流对油的冲击作用及汽的膨胀作用来雾化的,即使喷油量较小雾化质量也很好,故其对负荷变化的适应性较好,火焰长短可以任意调节,如图14—2—6、14—2-7、14—2—8所示的雾化喷嘴;适应于中小型炉,也可作为点火用。

图14-2-6 锅炉燃油蒸汽雾化喷嘴

图14-2-7 BG—W-1型外混式蒸汽机械雾化喷嘴

1—喷嘴头 2—雾化筒 3—旋流叶片 4—活塞 5—套筒式螺帽 6—油管 7—汽管

图14—2—8 内混式蒸汽机械雾化喷嘴

1—油管 2—蒸汽套管 3—分油配汽嘴 4—汽孔 5—汽槽 6—混合室头部 7—油孔 8—喷孔

c.机械雾化喷嘴和蒸汽雾化喷嘴的比较(表14—2—43)。

表14-2—43

注:1kgf/cm2=9.80665×104Pa

②喷燃器的配风量(表14-2-44)

表14-2—44

③炉膛:燃油锅炉有强化燃烧的条件,故炉膛热负荷可取得稍高于煤粉炉、燃油炉的炉底结构与煤粉炉相似,其倾斜角一般为10度,也可以做成两面倾斜或单面倾斜的,炉底应以耐火砖或耐火泥盖住。

4.微正压燃烧锅炉

40年代中期以前,采用送风机和引风机,使炉内保持略低于大气压的负压运行方式,而近年来,为了突破一般锅炉所受燃烧强度和传热强度的限制,以缩小锅炉尺寸,减少钢材消耗,提高热经济性,而采用了正压燃烧方式。锅炉微正压运行,以及与之相应的炉膛密闭结构,空气即不会漏入炉内,也能减少炉内烟气的流出,从而可以采取低氧燃烧,提高燃烧强度,增强炉膛辐射传热强度及对流受热面中的压力和流速,加速对流传热,这与负压运行方式相比较,锅炉效率可提高0.5~1.0%,且操作简单、节约电能。

增压是将高压热风或压缩空气喷入炉膛,其压力有高达294~588kPa(3~6kgf/cm2),炉膛正常维持0.980~2.940kPa(100~300mmH2O),锅炉排烟口后(即空气预热器后)烟气压力为零,以后的阻力,由烟囱克服。烟气流速有时达到100~200m/s。

微正压锅炉炉膛结构,多采用膜式水冷壁(图14—2—9),管与管之间加一翅片或铁片,焊接成镶板形状的焊接整体结构,炉墙多采用敷管或轻型炉墙,炉顶及对流烟井设置内护板、门、孔等均装有局部罩壳密封结构,以珍珠岩作保温材料,具有重量轻,厚度薄的特点。

图14—2—9 膜式水冷壁示意图

由于燃烧和传热强度提高,锅炉容积可缩小 ,金属消耗量也相应的减少约

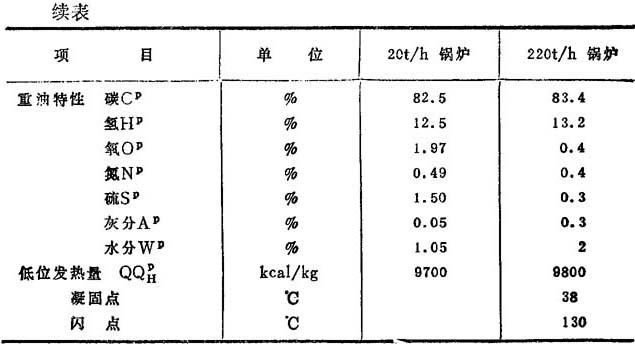

,金属消耗量也相应的减少约 。这种类型的锅炉目前只能燃用液体和气体燃料,由于各方面都有严格要求,所以若在某一方面达不到要求,即将影响其出力或安全,故应十分注意。我国在七十年代已开始了这方面的研制工作,并已进行了批量生产,表14—2—45为国产蒸发量为20和220t/h炉的主要技术参数。

。这种类型的锅炉目前只能燃用液体和气体燃料,由于各方面都有严格要求,所以若在某一方面达不到要求,即将影响其出力或安全,故应十分注意。我国在七十年代已开始了这方面的研制工作,并已进行了批量生产,表14—2—45为国产蒸发量为20和220t/h炉的主要技术参数。

表14-2-45

注:1mmH2O=9.80665Pa

1kgf/cm2=9.80665×104Pa

1kcal=4.1868kJ

5.沸腾燃烧式锅炉

沸腾燃烧式锅炉即不象层燃炉那样,燃料直接在炉排上燃烧,也不象煤粉炉那样,煤粉随着空气、烟气一起漂动,悬浮在空中燃烧,而是借助于鼓入的风力,在沸腾床的一定高度范围内,上下左右剧烈跳动,煤在沸腾床内与煮稀粥时米粒翻腾的情形类似。由于这样,使燃料与空气能充分进行混合,保证了燃料在沸腾床内有较长的停留时间,尤其是由于有一个几十倍于新加入燃料的灼热料层,这就大大地强化了燃烧。所以灰分高达70~80%,发热量仅(4.19~8.37)×103kJ/kg(1000~2000kcat/kg)的石煤,煤矸石、油页岩等其他锅炉无法燃烧的劣质燃料,挥发分低子50%的Ⅱ类无烟煤,水分高达20%以上的褐煤,均能得到有效而稳定的燃烧。因此,燃料适应性广是其独有的特点,这对于造纸工业供应的煤种多,用汽负荷不稳,而又要求及时供汽来说,是有特殊意义的。目前国家已有定型产品可供选用。

(1)沸腾炉燃料颗粒一般在0~8mm。

(2)沸腾段炉体的形状,从布风和燃烧均匀观点来看,圆形的比较有利,因四周无死角,但从圆形沸腾段过渡到方形的悬浮段时,结构比较复杂。因此,现在有些方形炉中,把四角涂抹成圆角,以免造成死角。

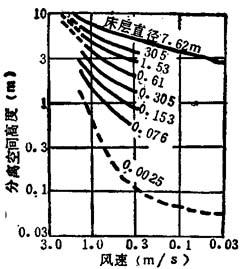

(3)沸腾段主要结构的尺寸确定:图14—2-10为我国广为采用的锥体炉型的结构示意图.

图14-2-10 锥形沸腾炉炉膛结构图

①底部垂直段高度11的确定:依试验一般为300~600mm即可。

②锥角β值的确定:依试验一般以44度左右为宜。

③沸腾段高度(或溢流口中心线高度)l沸=l1+12的确定:实践表明,一般溢流口下沿距风帽小孔的高度取1200~1400mm左右为宜。溢流口截面积视排灰量多少而定,一般为350×500或400×300mm2附近,即溢流口的中心线离风帽小孔中心线的距离(即1沸)约为1400~1600m左右。

④悬浮段高度l3的确定:悬浮段的总高度希望大于或等于分离空间高度,这可避免大量颗粒被夹入后面的对流受热面,一般的分离空间高度约为2.5~3.0m或更高,也可参照图14—2-11选择。

图14-2—11 冷态下分离空间高度和床层直径及风速的关系

⑤布风板到地面的距离14的确定:只要能放得下风箱,并便于放“冷灰”操作,14应尽量矮些,以利于降低炉子总高度,一般l4=2.0m左右。

(4)沸腾炉内各段气流速度的确定

①沸腾层运行风速的确定:目前设计时一般采用的运行风速(冷态)如下:

对于0~10mm的燃料灰渣:

底部垂直段流速w底=(1.1~1.2)w临

=0.8~1.0m/s

基本段表面流速w基=0.6~0.7m/s

对于0~2mm的无烟煤飞灰:w底=(1.1~1.2)w临=0.2~0.3m/s

式中:w临——冷态下开始沸腾的临界流速,m/s。

由试验得知,有关燃料开始沸腾的冷态临界流速w临值如表14-2-46所示

表14-2-46

②悬浮段流速的确定:悬浮段气流速度原则上愈小愈好,以利于降低飞灰含碳量。一般热态烟气流速应在1m/s以下。

(5)沸腾炉各部份断面积的计算:

①底部垂直断面积(布风板有效面积)F底的计算:

式中:B计——计算燃料消耗量,由热平衡求出,kg/h:

V°空——理论空气量,m3/kg:

α沸——沸腾段的虚假过量空气系数,一般为α沸=1.05~1.15

w底——底部垂直段冷态空气流速,m/min

F底=ab(m2)

式中:a——长方形炉膛底部宽度m。

b——长方形炉膛底部深度,m

b/a值一般在1.0~2.4左右。b过小时易短路跑到溢流口去,a过小时易产生沸涌等不正常沸腾现象。

②基本段出口断面积的计算

式中:B计——计算燃料消耗量,kg/h;

V烟——基本段烟气量,m3/kg:

V烟=X沸·V°烟+(α′′基-1)V°空(m3/kg)

式中:V°烟——理论烟气量,m3/kg

α"基——基本段出口处实际过量空气系数,α"基= ,X沸为沸腾段的燃料份额,一般为0.80~0.90左右,烟煤取下限,无烟煤取上限;

,X沸为沸腾段的燃料份额,一般为0.80~0.90左右,烟煤取下限,无烟煤取上限;

w"基——基本段出口流速,m/s

③悬浮段(扩大后的直段部份)断面积的计算:

式中:w悬——悬浮段平均烟气流速,m/s;

V悬——悬浮段平均温度,℃

V烟——悬浮段平均烟气量,m3/kg; ;

;

⊿α悬——悬浮段漏风系数,一般为0.03~0.05。

(6)气体分布装置的设计:

①气体预分布器(风箱);它的作用是使进入空气的静压均匀分布,基本消除从风管进入风箱的动压头,故容积必须足够大,一般风箱内平均风速不大于1.5m/s,要求结构简单,阻力小,几个风箱结构如图14—2—12所示。

图14—2-12 风箱结构图

②布风板:它的作用是支承与安装风帽,且使风帽按一定要求排列,以保证布风均匀。多由钢板(厚16~20mm)或铸铁做成;可以是整块的,也可以是由多块组合而成的,在多块组合中,必须设法防止漏风。

长方形沸腾炉的风帽按等边三角形布置,相邻两风帽的间距可按下式求出:

式中:D——风帽帽头直径,一般为60~100mm。

布风板上应布置“冷灰”管,以利清除在长期运行中炉顶积存的大块煤渣或铁块,使底部沸腾顺利,避免灭火或结渣。一般实行定期清除,冷灰管至少每2.5~3.5m2上布置一个。

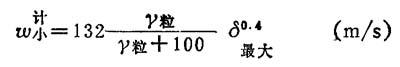

风帽小孔目前多为侧孔式,风阻约1.47kpa(150mmH2O),帽全高约170~250mm,小孔风速可用下式计算,一般取37~38m/s。

小孔总面积∑f可按下式计算:

式中:α沸——沸腾炉料层中的虚假过量空气系数:

B计——计算燃料消耗量,kg/h;

V°空——理论空气量,m3/kg;

w小——小孔流速,m/s。

风帽小眼总面积确定后,可由下式确定每个风帽上的孔径和孔数:

式中:n——风帽总数,由布风板作图求得,个;

z——每个风帽的小眼数,个:

d小——风帽小眼直径,m。

一般d小=4~8mm,从气流分布均匀而言,d小应取小值。

于是可求得每个风帽上小眼数z:

(7)20t/h全沸腾炉主要设计参数及测定数据如表14—2—47所示。

表14-2-47

(8)20t/h全沸腾锅炉热效率测定数据如表14—2—48所示。

表14-2-48

注:1kcaI=4.1868kJ