灰土桩的施工

出处:按学科分类—工业技术 中国建材工业出版社《建筑工程施工实用技术手册》第90页(7102字)

灰土桩又称为灰土挤密桩,是由土桩挤密法发展而成的。灰土桩挤密是利用锤击(或冲击、爆破等方法)将钢管打入土中侧向挤密成孔,然后将钢管拔出,在桩孔中分层回填2∶8或3∶7灰土夯实而成,从而与桩间的土共同组成复合地基。

灰土桩是介于散体桩和刚性桩之间的桩型,其作用机理和力学性质接近石灰桩。随着桩型和桩体材料的不断变化,在灰土桩中掺加粉煤灰、炉渣等活性材料或少量水泥,可以改善桩体的力学性能,大大提高桩体的抗压强度,从而可以用于大荷载建筑物的地基处理,或作为大直径桩或深基础承受荷载。

(一)灰土桩的主要特点

灰土桩是一种地基加固中提倡应用的桩型之一,具有如下主要特点:

(1)在挤密成桩时为横向挤密,因此可将土体中的部分水分挤出,从而消除地基土的湿陷性,提高地基的承载能力,降低土基的压缩性。

(2)采用灰桩不需要大量开挖和回填,可以节省土方开挖和回填土方的工程量,因而工期可缩短50%以上。

(3)灰土桩中的主要固化料为消石灰,材料来源丰富,可以就地取材,价格相对低廉,与其他地基处理方法相比,可降低基础工程造价2/3。

(4)采用灰土桩进行地基处理,其处理深度比较大,一般可达12~15m,因此,应用范围比较广泛,适用于高层建筑工程的地基处理。

(5)施工非常方便,技术比较简单,施工机具不复杂,且施工速度比较快。

(二)灰土桩的适用范围

根据我国地基处理的实践经验证明,灰土桩一般主要适用于以下场合:

(1)适用于加固地下水位以上、天然含水量12%~15%(质量分数)、厚度5~15m的新填土、杂填土、湿陷性黄土及含水率较大的软弱地基。

(2)灰土的强度比较高,桩身强度大于周围地基土的强度,可以分担较大部分荷载,使桩间土承受的应力减小,而到深度2~4m以下时则与土桩地基相似。在一般情况下,当以提高地基的承载力或水稳性为主要目的时,宜选用灰土桩。

(3)当地基土的含水量大于23%(质量分数)及其饱和度大于0.65时,打管成孔的质量不好,并且易对邻近已回填的桩体造成破坏,拔管后容易产生缩颈和地面隆起,这样的地基土不宜选用灰土挤密桩。

(三)灰土桩的作用机理

灰土桩的作用机理与石灰桩相似。由于灰土桩在地下水位以上应用时,可以获得较高的桩体强度,因此,除可作为灰土桩复合地基外,还可以作成大直径桩或深基础。不同的使用目的,灰土桩的作用机理有所不同。

灰土硬化的主要原因是在水中掺入石灰后,氢氧化钙与黏性土发生化学反应,氢氧化钙离子化产生的钙离子和黏土颗粒表面的阳离子进行交换,使土粒产生凝聚,团粒增大,强度提高。同时氢氧化钙和土中的胶态硅、胶态铝发生化学反应,生成水化硅酸钙和水化铝酸钙等水化物,这些水化物具有针状结构,强度较高,不溶于水,一旦形成即具有长期的水稳定性。因此,灰土固化后并不会受水的侵蚀。

石灰的碳酸化也是灰土强度得以长期增长的一个原因。如果灰土桩材料中掺有粉煤灰等活性材料则加强了水化物的生成,具有更高的强度。当灰土桩作为深基础或大直径桩使用时,主要考虑桩体本身的硬化情况及其强度。

灰土桩与土组成复合地基时,其作用机理则涉及桩间土的性质和桩上荷载的分担情况。灰土桩复合地基中,桩土的荷载分担比与桩土的模量、荷载大小、基础尺寸、置换率等因素有关。在桩间土被挤密的情况下,一般桩间土可承担50%左右的荷载。因此,灰土桩复合地基承载力的提高,不仅要求有一定的桩体强度,还要依靠对桩间土的挤密加强。

在成孔成桩中,桩间土的挤密效果,取决于土性、施工工艺、桩的直径和置换率等因素,而且在桩的长度范围内,上下层的挤密效果也不同。在大孔隙黄土地基中,一根桩的有效挤密区的半径约为1~1.5d,影响半径约为1.5~2d。经挤密后桩间土承载力约为挤密前的1.51~1.71倍,施工规范规定为1.40倍。

当桩体和桩间土共同作用时,桩在自身压缩膨胀的同时,通过侧阻力及端承力将荷载传给桩间土,呈现出了桩体的作用。当桩体强度比较小,桩与土的模量比小于10时,如同石灰桩和土桩一样,则呈现出复合垫层的特征。

(四)灰土桩的设计内容

灰土桩的设计主要包括:桩孔直径、桩长、桩距、排距、地基承载力、压缩模量、处理宽度和材料要求等方面。

1.灰土桩的构造和布置

(1)桩孔直径

桩孔直径的确定,应根据工程量、挤密效果、施工设备、成孔方法及经济状况等综合考虑而定,一般控制在300~600mm范围内。

(2)桩的长度

桩的长度的确定,应根据土质情况、上部荷载大小、桩处理地基的深度、工程要求和成孔设备等因素确定,一般为5~15m。

(3)桩距排距

灰土桩的桩孔一般按等边三角形进行布置,其桩距(S)和排距(h)可按下式计算(见图2-6),即

式中 S——灰土桩的间距(mm);

d——灰土桩桩孔直径(mm);

λ。——地基排密后,桩间土的平均压实系数,一般取0.93;

ρdmax——桩间土的最大干密度(t/m3);

ρd——地基挤密前土的平均干密度(t/m3);

h——桩的排距(mm)。

图2-6 桩距和排距计算简图

d-桩孔直径;S-桩的间距;h-桩的排距

(4)地基承载力

灰土挤密桩处理地基的承载力标准值,应通过原位测试或结合当地经验确定。当无试验资料时,对灰土挤密桩地基,不应大于处理前的2倍,并不应大于250kPa。

(5)压缩模量

灰土挤密桩地基的压缩模量,应通过试验或结合当地经验确定,一般为29.0~30.0MPa。

(6)处理宽度

灰土挤密桩处理地基的宽度应大于基础的宽度,以增强地基的稳定性和满足施工要求。局部处理时,对非自重湿陷性黄土、素填土、杂填土等地基,每边超出基础的宽度,一般不应小于0.25b(b为基础短边宽度),如图2-7所示,并不应小于0.5m;对自重湿陷性黄土地基,不应小于0.75b,并不应小于1.0m。

图2-7 灰土桩及灰土垫层的布置

1-灰土挤密桩;2-桩的有效挤密范围;3-灰土垫层

d-桩的直径;S-桩距(2.5d~3.0d);b-基础宽度

整片处理宜用于Ⅲ、Ⅳ级自重湿陷性黄土场地,每边超出建筑物外墙基础边缘的宽度不宜小于处理土层厚度的1/2,并不应小于2.0m。

2.灰土桩对材料的要求

灰土桩内的填料应根据工程要求或处理地基的目的确定,但所用材料应符合以下要求:

(1)生石灰应经消解3~4d后过筛,粒径不大于5mm。石灰的质量不得低于Ⅲ级的要求,活性CaO+MgO含量的质量分数(按干重)不小于50%。

(2)加入的灰土含水量应尽量接近其最优含水量值,当含水量超过其最优值±3%时,应进行晾晒或洒水湿润处理。

(3)灰土的配合比应符合设计要求,在基础处理中常用的配合比为2∶8或3∶7(体积比)。灰土配制应计量准确、拌合均匀、颜色一致,并要随拌随填,及时填入桩孔,不宜隔日使用。

(4)灰土桩中的灰土夯实质量应用压实系数控制,其压实系数不应小于0.97。

(五)灰土桩的施工要点

1.灰土桩的施工设备

灰土桩施工设备,主要需要成孔设备和夯实机具,这是灰土桩不可缺少的机械设备,不仅影响灰土桩的施工速度、操作难易,而且关系到灰土桩的施工质量和造价高低。

(1)成孔设备

灰土桩的成孔设备应根据土质种类、要求进度、技术水平等综合考虑,一般情况下可采用0.6t或1.2t柴油打桩机或自制锤击式打桩机,也可采用冲击钻机或洛阳铲成孔。

(2)夯实机具

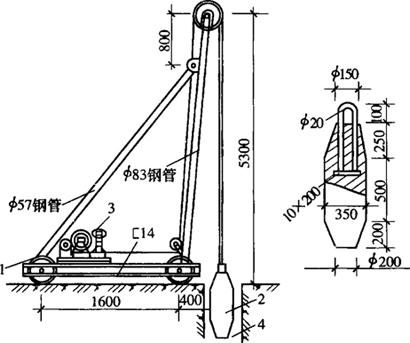

灰土桩常用的夯实机具有偏心轮夹杆式夯实机和卷扬机提升式夯实机两种,卷扬机提升式夯实机在工程中应用较多。夯锤多用铸钢或铸铁制成,重量一般选用100~300kg,其竖向投影面积的压力不小于20kPa。夯锤最大部分的直径应比灰土桩的直径小100~150mm,以便能使填料顺利通过夯锤四周。夯锤形状下端应为抛物线形锥体或尖锥形锥体,上段成弧形。

2.灰土桩的成孔方法

根据以上所用成孔设备,灰土桩的成孔方法可分为沉管法、冲击法、洛阳铲法,有时也可选用爆扩法等。

(1)沉管法成孔

沉管法是利用打桩机将与灰土桩同直径的钢管打入地基中,使土向孔的四周挤密,然后缓慢地将钢管拔出而成孔。桩管的顶部设置桩帽,下端做成角度为60°的圆锥体,桩尖可以上下活动(见图2-8),以利于空气的流动,并可减少拔管时的阻力,避免出现塌孔现象。

图2-8 桩管构造示意图

1-Φ275mm无缝钢管;2-Φ300mm×10mm无缝钢管;3-活动桩尖顶;4-10mm厚封头板(设Φ300mm排气孔);5-45mm管焊于桩管内,穿M40螺栓;6-重块

成孔后应及时拔出桩管,不要在土中留置时间过长,防止四周土体挤压钢管,造成拔管困难。在成孔施工时,地基土的含水量最好在最优含水量状态,当含水量低于12%(质量分数)时,宜对地基进行适当加水至最优含水量。

沉管法施工简单易行,孔壁光滑平整,挤密效果好,应用较广泛。但处理深度受到桩架的限制,一般不超过8m;另外,如果地基中含有较多的石块等,也不容易沉管。

(2)冲击法成孔

冲击法成孔是使用冲击钻机,将0.6~3.2t重的锥形锤头提升0.5~2.0m高度后落下,如此反复冲击成孔。采用冲击法成孔,应采用泥浆护壁,桩身直径可达50~60cm,深度可达15m以上,适用于处理湿陷性较大土层。

(3)爆扩法成孔

爆扩法成孔是一种施工非常简单的施工方法,即用钢杆打入土基中形成25~45mm的孔,或用洛阳铲打成直径60~80mm的孔,然后在孔内装入条形炸药卷和2~3个雷管,爆扩成直径为20~45cm的孔。这种成孔方法虽然比较简单,但爆扩的孔径很难控制,不容易达到设计要求的孔径,更难达到上下一致。

3.灰土桩的施工要点

(1)在灰土桩正式施工前,应在现场进行成孔、夯填工艺和挤密效果试验,以便确定成孔机具、分层填料厚度、夯击次数和夯实后干密度等。

(2)灰土桩施工时一般采取先将基坑挖好,预留20~30cm的土层,然后在基坑内施工灰土桩。其成孔的方法,应按设计要求和现场条件选用适宜的机具,使土向孔周围挤密。

(3)成孔施工时地基土宜接近最优含水量,当含水量低于12%(质量分数)时,宜加水增湿至最优含水量。桩孔中心点的偏差不应超过桩距设计值的5%;桩孔垂直偏差不应大于1.5%。桩孔的直径和深度,对沉管法应与设计值相同;对其他方法,桩孔直径的误差不得超过设计值的±70mm,桩孔深度不应小于桩设计深度的0.50m。

(4)回填灰土施工前,必须先将孔底夯实,然后才能将最优含水量状态下的灰土分层回填夯实,每次回填的厚度为250~400mm,人工夯实用重25kg、带长柄的混凝土锤,机械夯实用偏心轮夹杆式夯实机或卷扬机提升式夯实机(图2-9),也可采用链条传动摩擦轮提升连续式夯实机,一般落锤高度不小于2m,每层夯实不少于10锤。

图2-9 灰土桩夯实机的构造示意图(桩直径350mm)

1-机架;2-铸钢夯锤,重45kg;3-卷扬机;4-桩孔

(5)在回填灰土施工时,逐层以量斗定量向孔内下料,并逐层进行夯实。当采用连续夯实机时,则将灰土用铁锹不间断下料,一般每两锹灰土夯两击,以此均匀地向桩孔下料、夯实。桩顶应高出设计标高15cm,挖土时将高出部分铲除。

(6)成孔和回填夯实的施工顺序,宜间隔进行。施工顺序为:先外排后里排,同排内应间隔1~2孔进行;对于大型工程可采取分段施工,以免因振动挤压造成相邻孔缩孔或塌孔。

(7)如果孔底出现饱和软弱土层时,可加大成孔间距,以防止由于振动而造成已打好的桩孔内挤塞;当孔底有地下水流入时,可采用井点降水后再回填填料或向孔内填入一定数量的干砖渣和石灰,经夯实后再分层填入灰土。

(8)在灰土桩施工过程中,应有专人监测成孔及回填夯实的质量并做好施工记录。如发现地基土质与勘察资料不符,并影响成孔或回填夯实时,应立即停止施工,待查明情况或采取有效措施处理后,才能继续施工。

(9)灰土桩在雨季或冬期施工时,为确保施工质量符合设计要求,应采取防雨、防冻措施,防止灰土受雨水淋湿或冻结。

(六)灰土桩的质量检验

(1)为保证灰土桩的施工质量,在施工前应对所用灰土的质量、桩孔放样位置等进行检查;施工中应检查桩孔直径、桩孔深度、夯击次数、填料含水量等;施工结束后,应检验成桩的质量及地基承载力。

(2)灰土桩地基质量检验标准应符合表2-8的规定。

表2-8 灰土挤密桩地基质量检验标准