防止和减少钢结构焊接变形的措施

出处:按学科分类—工业技术 江苏科学技术出版社《铆工实用技术手册》第515页(2377字)

防止和减少钢结构焊接变形的措施,可以从设计和工艺两方面来考虑。

1.设计上的措施

(1)合理地选择焊缝的尺寸和排布

焊缝的尺寸直接关系到焊接工作量和焊接变形的大小。焊缝尺寸大,不但焊接量大,而且焊接变形也大。因此,在保证结构承载能力的条件下,设计时应尽量采用最短的焊缝尺寸。

(2)尽可能减少不必要的焊缝

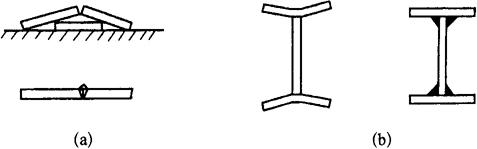

在设计安排焊缝时,应尽可能使焊缝对称于截面的中性轴,或者使焊缝接近中性轴,这对减少梁、柱等一类结构的挠曲变形有良好的效果。如图8-4(a)中的焊缝集中在断面中性轴以上,中性轴下面没有焊缝;而图8-4(b)中的两条焊缝对称于中性轴,图8-4(c)中的两条焊缝在截面的中性轴上,因此图8-4(b)、图8-4(c)的挠曲变形要小于图8-4(a)。

图8-4 箱形梁的焊缝布置

2.工艺上的措施

(1)反变形法

这是生产中常用的预防变形的方法。在装配前估算出焊接变形的大小和方向,在装配时给予构件一个相反方向的变形,使其与焊接变形相抵消,如图8-5所示。

图8-5 几种反变形措施

(2)刚性固定法

此方法是在没有使用反变形法的情况下,将构件加以固定来限制焊接变形。用这种方法来预防构件的挠曲变形,其效果远不及反变形法。但是利用这种方法来防止角变形和波浪变形,其效果还是比较好的,例如,在焊接法兰盘时,采用刚性固定法,可以有效地减少法兰盘的角变形,使法兰盘保持平直。施行刚性固定,可以采用定位焊,将构件直接点固在平台或胎具上,也可以利用螺栓、压板将构件压紧在平台上。当相同构件数量较多时,可以利用构件自身加固,例如可将两个法兰背对背地固定好,再进行焊接,如图8-6所示。

图8-6 刚性固定法焊接法兰盘

(3)合理地选择焊接方法和焊接工艺参数

选择线能量较低的焊接方法,可以有效地防止焊接变形。例如采用半自动CO2气体保护焊来代替气焊和手工电弧焊,不但效率高,而且可以减少薄板结构的变形。

(4)选择合理的装配焊接顺序

不同的装配焊接顺序会产生不同的焊接变形。例如图8-7所示的焊接梁是由两根槽钢、若干隔板和盖板组成的。槽钢与盖板间用角焊缝如图“1”来连接,隔板与盖板及槽钢间分别用角焊缝如图“2”和图“3”来连接。对于这个构件,可采用三种不同的装配方案。

图8-7 带盖板的双槽钢焊接梁实例

第一方案:先把隔板与槽钢装配在一起,然后焊接角焊缝如图“3”,由于焊缝“3”的大部分在槽钢中性轴以下,焊缝的横向收缩产生上挠度f3。再将盖板与槽钢加隔板装配起来,焊接焊缝如图“1”,由于焊缝“1”位于构件断面中性轴以下,焊缝“1”的纵向收缩引起上挠度f1。最后焊接焊缝如图“2”,由于焊缝“2”也是位于断面中性轴以下,焊缝“2”的横向收缩引起上挠度f2。最后合成构件的变形,其数值为(f1+f2+f3)。

第二方案:先将槽钢与盖板装配在一起,焊接焊缝如图“1”,由于焊缝“1”在构件断面中性轴以下,它的纵向收缩引起构件产生上挠度f1。再装配隔板,焊接焊缝如图“2”,焊缝“2”的横向收缩引起上挠度f2。最后焊接焊缝如图“3”,此时由于槽钢与盖板已形成一个整体,其中性轴从槽钢的本身中心向下移,使焊缝“3”大部分处于中性轴以上,因此焊缝“3”的横向收缩引起构件下挠,其数值为 。焊后构件的合成挠度为(f1+f2-

。焊后构件的合成挠度为(f1+f2- )。

)。

第三方案:先将隔板与盖板装配起来,焊接焊缝“2”。焊接时,盖板处于自由状态,只能产生横向收缩和角变形。若同时采用刚性固定法将盖板固定在平台上,其角变形是可以控制的。由于盖板没有和槽钢连接,因此焊接焊缝“2”时的收缩并不引起构件上挠,即f2=0,然后装配槽钢,焊接焊缝如图“1”,引起上挠度f1。再焊接焊缝如图“3”,引起下挠度 。则构件的合成挠度为(f1-

。则构件的合成挠度为(f1- )。

)。

比较以上三个方案可以清楚地看到,不同的装配焊接顺序引起的焊接变形完全不同,第一方案的挠曲变形最大,第三方案最小,第二方案介于两者之间。第三方案之所以挠曲变形最小,首先在于把焊缝“2”的焊接安排在盖板与槽钢的焊接之前,这样就使焊缝“2”可以自由收缩,使它的横向收缩不至于加到具有较大刚度的槽钢和盖板的组合体上去。其次,把焊缝“3”的焊接安排在槽钢与盖板组成整体之后,这时槽钢和盖板组合体的断面中性轴下移,使得焊缝“3”的中心和断面中性轴的相对位置较第一方案起了变化,结果产生了与焊缝“1”引起的挠度方向相反的下挠度,部分地抵消了焊缝“1”引起的上挠度,减少了构件的整体变形。