肉松

出处:按学科分类—农业科学 中国轻工业出版社《肉类工业手册》第426页(5143字)

肉松是指瘦肉经煮制、调味、炒松等工艺而制成的丝状干熟肉制品。因此,肉松实际上是加工成蓬松状的肌纤维丝。因其加工工艺不同可分为传统加工工艺和改进加工工艺。

(一)肉松传统加工工艺

1.工艺流程

原料肉的选择与整理→配料→煮制→炒压→搓松→跳松→拣松→包装

2.加工工艺

(1)原料肉及其整理 传统肉松是由猪瘦肉加工而成。现在除猪肉外,牛肉、鸡肉、兔肉等均可用来加工肉松。将原料肉剔除皮、骨、脂肪、筋腱等结缔组织。结缔组织的剔除一定要彻底,否则加热过程中胶原蛋白水解后,导致成品粘结成团块而不能呈良好的蓬松状。将修整好的原料肉切成1.0~1.5kg的肉块。切块时尽可能避免切断肌纤维,以免成品中短绒过多。

(2)配料 肉松生产中,配料的种类及比例因原料肉的种类及产地等而异。

①猪肉松配方:瘦肉100kg,黄酒4.00kg,糖3kg,酱油22kg,大茴香0.12kg,姜1kg。

②牛肉松配方:牛肉100kg,食盐2.50kg,白糖2.5kg,葱末2kg,姜末0.12kg,大茴香1.0kg,绍兴酒1kg,丁香0.10kg,味精0.2kg。

③鸡肉松配方:带骨鸡100kg,酱油8.5kg,生姜0.25kg,砂糖3kg,精盐1.5kg,味精0.15kg,50度高粱酒0.5kg。

(3)煮制 将香辛料用纱布包好后和肉一起入夹层锅,加与肉等量水,用蒸气加热,常压煮制。煮沸后撇去油沫,煮制结束后起锅前须将油筋和浮油撇净,这对保证产品质量至关重要。若不除去浮油,肉松不易炒干,炒松时易焦锅,成品颜色发黑。煮制的时间和加水量应根据肉质老嫩决定。肉不能煮的过烂,否则成品绒丝短碎,若筷子稍用力夹肉块时,肌肉纤维能分散则肉已煮好。煮肉时间为2~3h。

(4)炒压(打坯) 肉块煮烂后,改用中火,加入酱油、酒,一边炒一边压碎肉块。然后加入白糖、味精,减少火力,收干肉汤,并用小火炒压肉丝至肌纤维松散时即可进行炒松。

(5)炒松 肉松由于糖较多,容易塌底起焦,要注意掌握炒松时的火力。炒松有人工炒和机炒两种。在实际生产中可人工炒和机炒结合使用。当汤汁全部收干后,用小火炒至肉略干,转入炒松机内继续炒至水分含量小于20%,颜色由灰棕色变为金黄色,具有特殊香味时即可结束炒松。在炒松过程中如有塌底起焦现象,应及时起锅,清洗锅巴后方可继续炒松。

(6)擦松 为了使炒好的松更加蓬松,可利用滚筒式擦松机擦松,使肌纤维成绒丝松软状态即可。

(7)跳松 利用机械跳动,使肉松从跳松机上面跳出,而肉粒则从下面落出,使肉松与肉粒分开。

(8)拣松 将肉松中焦块、肉块、粉粒等拣出,提高成品质量。跳松后的肉松送入包装车间的木架上晾松。肉松凉透后便可拣松。拣松时要注意操作人员及环境的卫生。

(9)包装贮藏 传统肉松生产工艺中,在肉松包装前需约2d的晾松。晾松过程不仅增加了二次污染的几率,而且肉松含水量会提高3%左右。因此,最好进行“热包装”。肉松吸水性很强,不宜散装。短期贮藏可选用复合膜包装,贮藏三个月左右;长期贮藏多选用玻璃瓶或马口铁罐,可贮藏六个月左右。

(二)肉松加工新工艺之一

传统工艺加工肉松时存在着以下两个方面的缺陷:①复煮后的收汁工艺费时,且工艺条件不易控制。若复煮汤不足则导致煮烧不透,给搓松带来困难;若复煮汤过多,收汁后煮烧过度,使成品纤维短碎。②炒松时肉直接与炒松锅接触,容易塌底起焦,影响风味和质量。因此,提出了肉松生产改进工艺、参数及加工中的质量控制方法,以鸡肉松为例。

1.工艺流程

原料鸡处理→初煮、精煮(不收汁)→烘烤→炒松→成品

传统工艺中精煮结束后要收汁,给生产带来极大不便。改进工艺研究表明只要添加的调味料和煮烧时间适宜,精煮后无需收汁即可将肉捞出,所剩肉汤可作为老汤供下次精煮时使用。这样既能达到简化工艺的目的,又能达到煮烧适宜和入味充分的目的。同时因精煮时加入部分老汤,还能丰富产品的风味;另外,在传统生产工艺中,精煮收汁结束后脱水完全靠炒松完成。若利用远红外线烤箱或其它加热脱水设备,则既有利于工艺条件控制,稳定产品质量,又有利于机械化生产。因此,改进工艺在炒松前增加了烘烤脱水工艺。

2.工艺操作及质量控制

(1)煮烧时间 初煮的目的是初步熟化以便剔骨,而精煮的目的是进一步熟制以利于搓松,并赋予产品风味。初煮和精煮的时间在很大程度上决定了成品的色泽、入味程度、搓松难易程度和形态。在加热煮制过程中鸡肉颜色会发生变化。新鲜鸡肉为浅粉红色。当加热至80℃左右时,肌纤维由浅粉红色变为白色。继续加热,肌纤维又由白色变为黄色。最后变成黄褐色。随着煮烧时间的延长,成品颜色变深、碎松增加。颜色变深是加热过久,非酶促褐变加剧所致;若煮烧时间过短,成品风味不足,颜色花白,且不易搓成松散绒状,成品中常出现干棍状肉棒。因此,初煮2h,精煮1.5h,则成品色泽金黄,味浓松长,且碎松少。

(2)烘烤温度和时间及脱水率 新工艺中精煮后肉松坯的脱水是在红外线烘箱中进行。烘烤温度和时间对肉松坯的黏性、搓松难易程度、颜色及风味都有不同程度的影响,但对其黏性及搓松的难易程度影响最大。

肉松坯在烘烤脱水前水分含量大,黏性很小,几乎无法搓松。随着烘烤时水分的减少,黏性逐渐增加,脱水率达到30%左右时黏性最大,此时搓松最为困难。随着脱水率的增加,黏性又逐步减小,搓松变得易于进行。脱水率超过一定限度时,由于肉松坯变干,搓松又变得难以进行,甚至在成品中出现干肉棍。因此,精煮后的肉松坯70℃烘烤90min或80℃烘烤60min,肉松坯的烘烤脱水率为50%左右时搓松效果最好。

(3)炒松 鸡肉经初煮和复煮后脱水率为25%~30%,烘烤脱水率为50%左右,搓松后含水量为20%~25%,而肉松含水量要求在20%以下。炒松可以进一步脱水,同时还具有改善风味、色泽及杀菌作用。因搓松后肌肉纤维松散,炒松仅3~5min即能达到要求。

(三)肉松加工新工艺之二

在传统的肉松生产工艺中,肉松的预干炒松和成品烘干都是在炒锅中进行。在预干过程中由于炒打产生的肌束的滚动而在肌束表面产生剪切力,从而使肌束松散,并由于高温的作用使水分蒸发。在预干过程中,肉料的温度保持相对稳定。在炒干过程中,如果炒干过速,则会导致肌束松散不及而引起相互粘结;如果炒干过慢,则会引起纤维分散形成纤维网。因此,调节肌束松散与干燥率之间的平衡,可以使肌束既分散成单一的纤维,而又被残存的结缔组织所联结,保证了成品的高质量。基于此,S.F.Chang等(1991年)提出了用回转式烘干机进行预干打松,用回转式蒸气加热烘干机进行成品烘干的肉松生产新工艺。S.F.Chang等还研究了加热温度和时间对干燥速率、肌束的分离、长肌纤维的形成及成品色泽的影响。这为解决传统肉松生产工艺中预干打松及成品烘干中参数不易控制及成品质量不稳定的缺陷,为传统的依靠经验和手工操作的肉松生产走向程序化、机械化提供了一种思路。

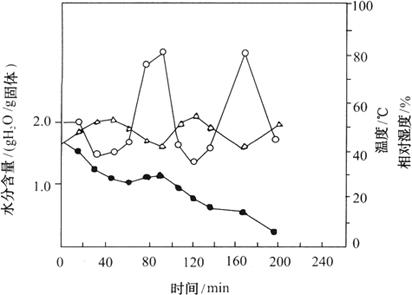

1.用回转式烘干机进行预干打松

原料肉收汁后先进行预干打松,预干打松是在回转式烘干机中进行。经过改良的回转式干衣机(Rotary clothes dryer)直径450mm,深度360mm,转速10~30r/min,空气流速0~1.5m/s,其最高温度可达150℃。回转式烘干机是靠通入的热空气将水分带走以达到烘干的目的。桶内设有凹机挡板,起着类似打炒的作用。肌束分散速率与干燥速率之间的平衡可以通过控制转速挡板构型、相对湿度、空气温度及流速来达到要求。图2-12-1表明了该烘干设备在对流传热过程中工作参数之间的关系。图中的曲线旨在获得纯肌束(物料不加糖和盐)在预干过程中肌束分离和干燥速率之间的平衡关系。该工艺中采用烘干和回温交替进行,加热阶段分为0~40min,80~120min和160~200min,吹入的热空气温度为70℃。在加热过程中,水分被热空气带走,使肌束中的水分含量下降。同时,空气中的干球温度提高而相对湿度下降。回温处理时间为40~80min和120~160min,温度35℃,空气进行全循环而不排出。在此阶段,肌束的水分含量保持相对恒定,同时空气中的干球温度下降,相对湿度提高。回温处理可降低水分下降的坡度,防止肌束表面干硬而内部水分过高这一缺陷。加热和回温过程的交替进行有助于干燥和肌束松散之间的平衡。

图2-12-1 回转式烘干机在预干打松过程中肌束温度、湿度和水分含量的关系

干球温度

干球温度  相对湿度

相对湿度  水分含量

水分含量

空气流速:1.0m/s;转速:12r/min

2.用回转式蒸汽加热烘干机进行成品烘干

回转式蒸汽加热烘干机外形尺寸为60cm×10cm×100cm,机内转鼓为30dm(直径)×50cm(深),转速10~20r/min,蒸汽流速为0~5m/s,最高温度200℃。使用这种设备可以使成品更均一,并获得更好的质地和色泽。比色结果(Hunter值)表明,在150℃烘干7min所产生的颜色最佳,成品为浅黄棕色;若烘干6min时颜色略浅;而烘干8min时颜色太深。用135、150和165℃三种不同加热温度加热7min,结果以150℃颜色为最好,用135℃颜色太浅,而165℃颜色太深。以上结果表明,用蒸汽加热来进行肉松的成品烘干是可行的。蒸汽加热在150℃下7min可以获得最佳的颜色和质地。

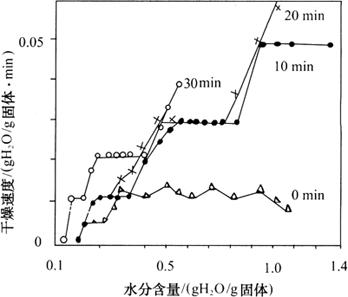

煮熟肌束在回转式烘干机中由于滚打时间的不同而有不同的干燥曲线。图2-12-2为滚打0、10、20和30min的肌束干燥曲线。如图2-12-2所示,在干燥过程中出现多个恒速阶段。事实上,由于肌束有多个恒速阶段,图中的曲线也有数个阶段。比较图中的曲线可知,滚打时间越长,则干燥速率也越快。滚打所产生的剪切力克服了结缔组织的粘连。由于肌束间及肌纤维间的松散分离,使得内部蒸发面积变大,这是提高肌束干燥速率并在一过渡阶段后产生恒速阶段的主要原因。

图2-12-2 肌肉的干燥速率曲线图

未经滚打的样品既干又硬;而滚打10~30min后其质地变得柔软而疏松。滚打过程对肌束结构的改变起着重要作用,并有助于水分的除去和形成疏松的质地。

3.肌束干燥和松散的机制

滚打产生剪切力,使肌束在吸收热量、蒸发水分的同时产生分离。由于溶化的胶原纤维的作用,肌纤维间可能会相互粘连,形成小的细束。肌束的分离是和干燥过程同时进行的,所以可以通过调整获得最佳的平衡。