非常规加工工艺

出处:按学科分类—工业技术 企业管理出版社《工程师手册》第79页(2859字)

两个世纪以来,机加工技术一直是建立在机械切削的基础上的。也就是说,切削是用锋利的刀具和硬度低于刀具的工件相接触而进行的。当然,传统的切削方法还应满足另一个基本条件,即刀具和工件都必须具有一定的刚性和强度,以承受切削过程中不可避免的切削力。

近年来,随着科学技术的飞速发展,一些尖端科学部门和新兴工作领域的许多装备常常在高温、高压、高速以及其它恶劣环境中工作,因而高硬、难熔及具有特殊物理性能的材料得到广泛应用,这就促进了新的加工方法的发展和应用。人们开始将注意力转向材料去除的非常规方法。

这里,我们先简单回顾一下机械加工早期的发展。1774年,约翰·威尔森金(John Wilkinson)首次制造了一台用于镗削发动机汽缸的精密机械,这台设备克服了第一台机床的一个重大问题就是用蒸汽作动力,以后又用水轮作动力加工加农炮炮管。23年以后,亨利·英德莱(Henry Manudslay)对机加工做了进一步的发展,他设计了一台螺纹切削车床,这台车床的主轴通过齿轮和丝杆驱动刀架削板,保证了主轴转动和刀具移动两者之间的准确关系,因而能切削出螺纹。詹姆斯·纳斯密斯(James Nasmyth)发明了第二台基本型机床:一种用于成形或平面加工的机床。现代的刨床就是基于这种机床的原理,用简单刀具加工平面、沟糟、凸台、T形窄缝以及带角度的平面。钻床是第三类机床。铣床是惠特纳(Whitney)于1818年首先推出的,用于火器的制造。J.R.勃朗(J.R.Brown)于1862年发明了第一台万能铣床,用于加工麻花钻的排屑槽。19世纪后期第五类机床-磨床问世,它把磨料浸渍在一个软布轮中,用它来磨削工件表面以产生高质量的表面和很小的误差。此外还有两类机床:锯床和压力机。

上述七类基础性机床以后又得到了引人注目的发展。19世纪中制造了自动生产螺钉的六角车床;1896年F.W.弗劳斯(F.W.Fellows)制造了一台能加工各种齿轮的机床;C.N.诺顿(C.N.Norton)进一步发展了磨削技术,使汽车曲轴的磨削时间从5小时降至15分钟;此外还有多台面立铣;多轴钻床以及拉床等。这类机床的加工精度可达到±0.0025毫米。

19世纪末,20世纪初,机床的动力由电力取代。基础机床的精度得到进一步提高。近年来,计算机控制的自动机床发展迅速,但是不管这类机床性能多么出色,其共同的将点都是机床的刀具强度必须比工件硬。

虽然在19世纪和20世纪初新的物理现象已陆续被发现,但当时并没有用于机床。不过长期以来人们一直在探索将这些物理现象的某些基础性原理用于创造一种全新的加工方法,它的特点就是在加工过程中不依赖传统的机械能量和切削而除去多余的金属,以达到加工要求。

第二次世界大战后,特别是进入50年代以来,随着生产和科学实验的需要,一些新兴的工业部门,例如航空航天和国防部门要求尖端产品向高精度、高速、高温、高压、大功率、小型化等方面发展,所使用的材料愈来愈难以加工。出于这样的考虑,斯诺益斯(Snoeys)、斯坦伦斯(Staelens)和狄克逊(Dexeyser)对加工中硬度大、抗磨和强度高的材料新的加工方法给予极大关注。这类材料包括:高强度耐热合金、纤维增强型复合材料、陶瓷、钨铬钴合金(钴基合金)以及各种碳化物等。由于这类材料的特性,采用常规方法难以对其进行加工,也就是说不足以克服这类材料的机械强度。此外,常规方法难以实现对超硬材料、新型材料和形状复杂的工件进行加工,而非常规方法解决这类问题就比较容易。

1960年以后,机构方法的其它一些局限性已日益明显,主要表现在对铝和其它软性材料进行镜面加工。表面粗糙度0.01μm,加工精度近于0.1μm;用单晶金刚石切割厚度小于1μm的硬薄片时,刀具承受极大的剪应力。即必须克服非常大的边界力(晶界力),因此工具极易磨损。

在进行超精加工时,暴露出常规磨削方法的局限性。尽管使用最好的磨料(例如金刚砂),工具磨损仍然严重。对玻璃、陶瓷和其它硬脆性物质的加工更是如此。

微电子元器件的生产也需要一种加工极其微细的和精密电子元件的方法,精密电子元件允许误差为0.01μm,零件尺寸小于1μm,表面粗糙度为0.001μm。

常规的切削加工的本质和特点,一是靠刀具材料比工件更硬;二是靠机械能把工件上多余的材料切除。非常规加工不是利用机械能来进行加工,而是利用诸如化学的、电化学的、物理的(声、光、热、磁)方法对材料进行加工,包括化学加工、电化学加工、电化学机械加工、电火花加工、电接触加工、超声波加工、激光束加工、离子束加工、电子束加工、等离子体加工、电液加工、磨流加工、磨料喷射加工、液体喷射加工及各类复合加工等。

非常规加工工艺有以下主要特点:

①加工范围与工件材料的硬度、强度等物理机械性能无关,这就能为各种新型材料的应用提供有效加工手段。

②加工过程中工件与所用工具之间有显着的切削力,工具材料的硬度可以低于工件材料的硬度,适合于加工薄壁件、弹性件或形状复杂的以及低刚度零件,某些非常规加工工艺则可以通过精确地控制能量而适于进行高精度小微细加工。还有,一些非常规加工工艺则在控制气氛中工作,适于加工不产生污染的纯净材料。

③在非常规加工中,加工余量的去除过程大都是微细进行的,不仅能加工尺寸微小的孔或窄缝,有的还能获得极高的加工精度和极佳的表面粗糙度。

④非常规加工可采用简单的进给运动加工出复杂的型面。因为有些工件形状实际上是工具形状和尺寸的复制,在三维空间上工具与工件相对运动的控制关系比机械方法简单。

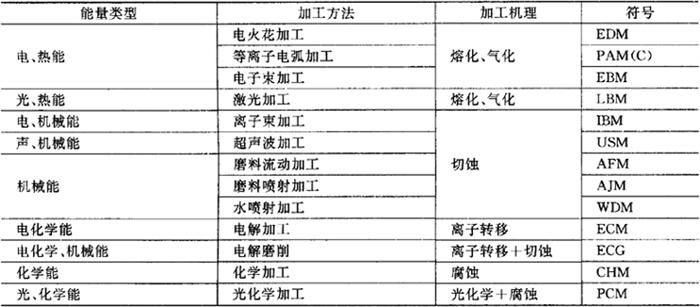

非常规加工一般按其能量来源和作用原理进行分类。表1.9.6-1是目前常用非常规加工方法分类表。除表中所列外,还有一些如液中放电成型加工、电磁成型加工、爆炸成型加工以及放电烧结等。此外,非常规加工工艺各有所长,它们之间合理的综合成复合,可以派生出更有效的新工艺。

表1.9.6-1 常用非常规加工方法分类