工艺设计模块化

出处:按学科分类—工业技术 企业管理出版社《工程师手册》第188页(3021字)

模块化技术同样也可用于工艺设计,其目的在于使企业的工艺技术成为模块化系统,以尽可能少的工艺设计工作量来满足多品种生产的要求,来改变一件一卡地进行工艺设计的传统方法,消除工艺工作中大量重复劳动,以缩短工艺准备周期,提高工艺质量,降低产品制造成本。

1.工艺设计模块化的特点

在工艺领域中,采用模块化技术,并同产品模块化和成组技术的应用相结合,将会取得最好的效果。企业的模块化工艺系统建成后,新产品的大部分工艺设计工作不必从头开始,需要继续进行的主要工作是属于新工艺的开发,而非低水平的繁琐重复劳动。就整个生产过程而言,工艺模块化是产品设计模块化与成组技术的逻辑延续。前者是在后者的基础上,根据自身技术特点加以发展的。但这并不是说,在产品设计尚未采用模块化和成组技术的企业里,工艺设计的模块化工作就不能进行,只不过是工艺模块化的广度与深度将受到较大限制,难度相应增大。

2.工艺模块的设计及其结构分析

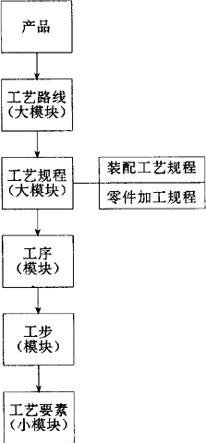

根据工艺工作在企业生产系统中所处的位置和工艺技术的特点,工艺技术模块化系统的结构层次.如图7.4.3-1所示那样,从工艺路线大模块到工艺要素这样的小模块依次进行工艺设计工作。

图7.4.3-1 工艺技术的模块化结构层次

(1)工艺模块的结构分析

工艺模块的结构分析,就是把模块的构成因素联系起来进行研究,分析,以确定模块的结构方式和要求。这里主要介绍按照工艺技术的结构层次用关联矩阵进行分析的方法。

象工艺路线、装配工艺规程那样的大模块中,往往含有较小的工艺模块,结构比较复杂,一般超过两个层次。这时可用树枝图或关联矩阵进行分析。目的是在大模块中找出相同的小模块,即寻求大模块组合过程中的共同因素,以便它们能成为较低一级的可以重复使用的通用化的小模块。同时使得工艺大模块本身的结构更为合理。

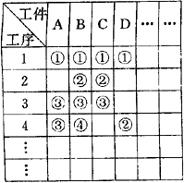

象零件的工艺规程和工序那样的模块比较简单,可用两个层次的关联矩阵图进行分析。这种矩阵图的结构。如图7.4.3-2所示。通过矩阵分析可以找出工艺规程、工序、工步和工艺要素中具有重复使用价值的项目,使其实现标准化和典型化。

(a)工件与其加工工序的关联矩阵

(b)工序与其工步的关联矩阵

(c)工序与工艺要素的关联矩阵

图7.4.3-2 工艺模块结构的关联矩阵

例如,图7.4.3-2(a)矩阵表中的际记①、②、③、④分别表示工件A、B、C、D的工序次序,不难看出,图中四种工件具有相似的工序,因而具有工艺相似性,按成组技术原理,可以选择工件B的加工工序,作为编制典型工艺规模的代表工序。有时,某些工件的工艺规程虽无相似性,但从矩阵表横列可以发现它们的个别工序却有共性,这样的工序就有单独进行典型化的可能。

以上分析方法对图7.4.3-2(b)和(c)的应用是类似的,不再重复。

(2)工序分析

工序是工艺模块化系统中最重要的一种工艺模块。工序分析的目的在于建立标准工序,主要步骤:

①加工对象的工艺相似性分析 可按成组技术原理,将待加工零件归入适当的工艺相似零件族中去。

②粗略分析 根据同类归并原则、编制零件族与工序的关联矩阵图表,并通过粗略分析,初拟定出相似零件族富有代表性的工艺规程和重要的工序项目,作为编制标准工艺规程和工序卡片的初步依据。

③中间分析 将重要工序分解为典型的工步(或操作),以编制工序与工步的关联矩阵图表,并通过分析,确定工序的内容,包括工艺要求和适当的设备及工装,同时根据生产规模和工艺规程的特点,考虑设备的布置方式(例如,成组生产流水线、单元或单机)。

④详细分析 按操作规程详细列出具体的工艺要求,包括加工设备、工装、材料、加工精度、工艺要素等,编制工序(或工步)与工艺要求的关联矩阵图表,最后确定最适宜的工艺要求,确立标准工序。

(3)工序标准化

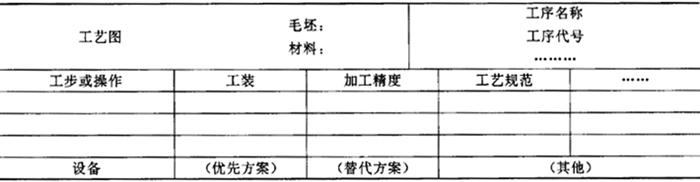

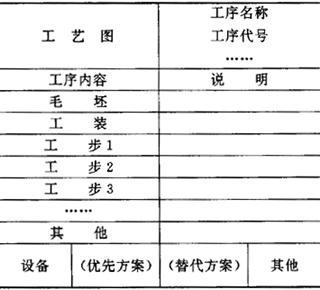

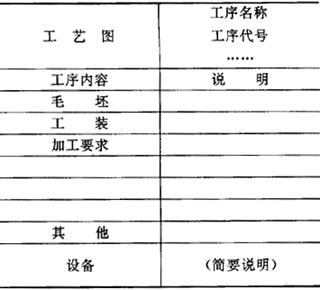

工序标准化的标志是建立标准工序卡片,这是在产品设计模块化和成组技术基础上获得的工艺模块化的主要成果之一。如若把工艺相似性分成三个等级,最高级为A、中间级为B、最低级为C。那么在A级标准工序卡片(见表7.4.3-1)中,应详细描述工序的工步或操作项目,并规定所用的设备(加工系统)、专用工装、通用工夹量具、加工精度、工艺规范、检验方法等。在B级标准卡片(见表7.4.3-2)中对操作和工艺要求的描述可以简略一些。在C级标准工序卡片(见表7.4.3-3)中,只须列入一般的工艺要求。

表7.4.3-1 A级

表7.4.3-2 B级

表7.4.3-3 C级

至于与工序质量控制、工艺消耗控制(材料、工时定额等)、作业环境条件和定置管理等方面有关的技术要求或工艺要素,可根据具体情况列入工序卡片,或者另行编制标准资料,作为独立的工艺模块供工序卡片引用。

此外,按上述方法建立的工艺模块系统,还需对加工对象、工序等主要工艺模块和通用要素类模块进行编码,以便检索。当新设计的产品零件需要编制工艺文件时,可通过零件分类代码,在工件与工序的关联矩阵图表中便能找到相应的工序代码,然后把已有的工艺资料汇集起来,以便确定是否采用或基本采用现成的工艺文件,或者只对某些特殊要求加以补充。只有少数情况下,才需要重新进行工艺设计。这样,便达到消除传统工艺工作中大量重复劳动的目的。

综上所述,模块化技术是适应新产业革命需要的一种极有前途的现代标准化方法。CAD和CAM带来设计和工艺方法的革命,这是毋庸置疑的,但必须建立起模块化产品系统的数据库(含图形库),才有可能调用模块在屏幕上设计和组合产品,并可以在弹性工作制方式下分散进行,大大提高了设计效率和质量。如将CAD与CAM结合起来,形成计算机综合制造系统(CIM),可达到生产的最优控制,以适应由多样化而形成的多品种、小批量生产方式。