气体与金属的作用

出处:按学科分类—工业技术 河南科学技术出版社《焊接技术手册》第24页(6176字)

1.焊接区内气体的来源

焊接过程中,焊接区内充满大量气体,这些气体不断地与熔化金属发生冶金反应,从而影响焊缝金属的成分和性能。气体的来源:

(1)焊接材料:焊接材料是焊接区内气体的主要来源,主要由其中的造气剂、高价氧化物和水等分解后的产物所引起。一般焊条药皮、非熔炼型焊剂和药芯焊丝中都含有造气剂,如有机物、碳酸盐等,这些造气剂在加热时发生分解或燃烧,析出大量气体;焊接材料中常见的高价氧化物主要有Fe2O3和MnO2,它们在焊接过程中会发生逐级分解转变成低价氧化物并放出大量氧气;焊接材料中的水分主要来自于药剂中的结晶水和吸附水,这些水分受热后蒸发为水蒸气,而水蒸气在高温下还可进一步分解出氢和氧。气体保护电弧焊方法的保护气体则是焊接区内的主要气体。

(2)焊接热源周围的气体介质:一般来讲,熔化焊的热源处于自然的氛围中,焊接区与其所接触的空气除进行热交换之外,还会发生物质的扩散、对流、中和等一系列的反应。因此,空气势必或多或少地侵入焊接区,并对焊接过程及焊接质量产生影响。

(3)焊接材料和母材表面的杂质:焊接材料和母材表面所粘染的油、锈、漆及吸附水等,在加热后将析出气体进入焊接区。

(4)材料的蒸发:在焊接的高温作用下,一些金属元素和熔渣成分会发生蒸发产生蒸气,这些蒸气除参与冶金反应,影响电弧气氛外,还容易造成合金元素的损失,甚至导致焊接缺陷,产生的焊接烟尘,会污染环境,影响焊工的身体健康。

2.焊接区气体的成分

焊接区内气相的成分、数量随焊接方法、工艺参数、药皮或焊剂的种类等的不同而有所不同。各种反应产生的气相成分主要有CO、CO2、H2、H2O、N2和O2。用酸性焊条焊接时,气体主要有CO、H2、H2O,此外,还有少量的CO2、O2、N2和金属蒸气;碱性焊条焊接时,气体主要由CO、CO2组成,含H2O、H2很少,呈低氢型;埋弧焊时,气体主要成分是CO和H2,而O2、N2、H2O很少。

3.焊接区内对焊接金属产生不利影响的气体

焊接区气相成分中对焊接金属产生不利影响的主要是H2、O2和N2。

(1)氢:

1)氢的来源:氢主要来源于焊条药皮中的有机物、焊剂中的水分、焊件和焊丝表面上的污染物、空气中的水分等。

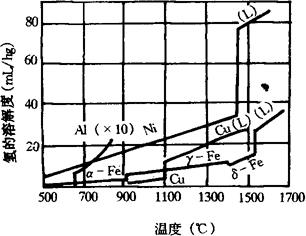

2)氢与金属的作用方式:氢与金属的作用大体可分为两种方式:第一,与某些金属能形成稳定的氢化物,如ZrH2、TiH2、VH、TaH、NbH2等,在氢量不多时,这些金属可与氢形成固溶体,当吸收氢量相当多时,则形成氢化物;第二,氢在某些金属中形成间隙固溶体,如Fe、Ni、Cu、Cr、Al等,氢在这些金属中的溶解度随温度的升高而增加,氢在金属晶格中的扩散较自由,甚至扩散到金属表面后逸出,这部分氢称为“扩散氢”,而扩散到各种缺陷处而聚合成分子状态的氢,由于其半径较大,活动性变差,不能再自由扩散,称为“残余氢”。氢在一些金属中的溶解度曲线如图2-1所示。

3)氢对焊接质量的影响:氢是焊缝中的有害元素之一,其危害性主要有如下四点:

图2-1 氢在各种金属中的溶解度

①形成气孔:熔池在结晶时氢的溶解度突然下降,使氢在焊缝中处于过饱和状态,并促使原子氢复合成氢分子,分子状态的氢不溶于金属,来不及逸出时,在金属内便形成气孔。对于某些金属,氢还可能促使产生水蒸气气孔。

②形成白点:碳钢或低合金钢焊缝含氢量较多时,则常常在其拉伸或弯曲试件的断面上出现光亮圆形的局部脆性断裂点,直径一般为0.5~5mm,此类缺陷称之为“白点”。白点的中心往往多有非金属夹杂或气孔,呈现鱼眼状,故又称为“鱼眼”。白点的成因与氢的扩散、聚集有关,白点的出现对焊缝金属的强度影响不大,但焊缝金属的塑性却大大下降。

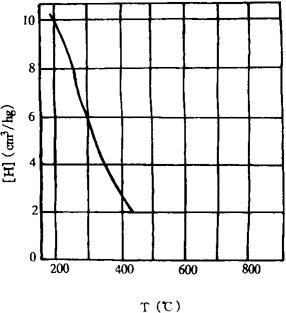

③导致氢脆:焊缝金属中的剩余氢扩散聚集在金属的显微缺陷内,结合成分子氢,造成局部高压区,阻碍塑性变形,引起焊缝金属的塑性严重下降。焊缝中剩余氢含量越高,则氢脆性越大。氢含量对低碳钢塑性的影响如图2-2所示。

图2-2 含氢量对低碳钢塑性的影响

④形成冷裂纹:焊缝金属中的氢含量是形成冷裂纹的三大因素之一,其机理见本章冷裂纹成因。

4)氢的控制措施:

①焊条和焊剂在使用前应进行烘干处理,特别是使用低氢焊条时,烘干处理是生产上行之有效的方法。图2-3是低氢焊条烘干温度与焊缝中含氢量的关系曲线,升高焊条的烘干温度可大大降低焊缝金属中的含氢量。当然,焊接材料的烘干处理一定要按照产品的使用要求来进行,否则,温度过高将会使药剂中的铁合金和造气剂烧损或分解,丧失其自身的作用。通常,低氢焊条的烘干温度为350~400℃:含有机物的焊条,烘干温度不应超出250℃,一般为150~200℃;熔炼焊剂在使用前通常采用250~300℃×2h烘焙处理,个别的则要求烘焙温度在300~400℃范围;烧结焊剂一般采用300~400℃×2h的烘焙处理。焊条、焊剂烘干后应立即使用,或暂存放低温(100℃)烘箱内,随用随取,以免重新吸潮。

图2-3 低氢焊条烘干温度与焊缝中含氢量的关系

②清除焊件和焊丝表面上的杂质:焊件坡口和焊丝表面上的铁锈、油污、吸附水以及其他含氢物质是增加焊缝含氢量的主要原因之一,因此,焊接前应仔细清理干净。

③冶金处理:焊接材料药剂中的CaF2有较强的去氢效果,其反应式如下:

CaF2+H2O=CaO+2HF

CaF2+H2=Ca+2HF

反应生成物HF不溶于液态金属而逸出至大气中,从而减少了焊缝金属的含氢量,图2-4是CaF2去氢效果的实验结果。

图2-4 药皮中CaF2含量与焊缝中含氢量的关系

适当增加焊接材料的氧化性有利于去氢,其反应式如下:

CO2+H=CO+OH

O+H=OH

O2+H2=2OH反应产物OH是个稳定结构,不溶于液态金属,从而降低焊接区的氢分压。

④焊后脱氢处理:焊后加热焊件,促使氢扩散外逸,从而减少焊接接头中氢含量的工艺叫脱氢处理。一般情况下,把焊件加热到350℃以上,保温1h,几乎可将扩散氢全部去除。在生产上,对于容易产生冷裂纹的焊件,常常要求脱氢处理,一般是加热到250℃,保温6h。

综上所述,限制氢含量应以防为主,应限制氢及水分的来源,尽量防止氢溶入金属,此外,氢一旦溶入焊缝,还可进行脱氢处理。

(2)氧:

1)氧的来源:焊接时,氧主要来自电弧中的氧化性气体(O2、CO2、H2O等)、空气的侵入、药皮中的氧化物以及焊接材料和焊件表面的吸附水、铁锈等污染物。

2)氧与焊缝金属的作用:尽管母材和焊丝(芯)的含氧量很低,但是由于金属与气体和熔渣相互作用的结果,焊缝金属的含氧量总是增加的。由于各种焊接方法所采用的焊接材料不同、工艺规范特点不同,所以焊缝含氧量也不相同,见表2-2。

表2-2 不同方法焊接时焊缝金属的含氧量

氧的化学性质活泼,在焊接高温条件下可与许多金属元素作用,使焊缝金属中的有益合金元素烧损,而且形成的氧化物又夹杂在焊缝中,使焊缝金属的机械性能严重下降。

3)氧对焊接质量的影响:降低焊缝金属的强度、硬度、塑性,急剧降低韧性;晶界中金属氧化物的存在,以及氧化物与硫化物共晶的存在,易引起焊缝金属的冷脆与热脆性;引起时效硬化,并提高脆性转变温度;使焊缝的抗腐蚀性、导电性、导磁性下降;易造成飞溅,影响焊接过程的稳定性;易形成不溶于金属的CO和H2O,造成气孔;烧损焊接材料中有益的合金元素。

4)控制氧的措施:

①严格控制焊接材料的含氧量:采用不含氧或低氧的焊接材料,例如采用无氧焊条、无氧焊丝、焊剂,采用高纯度的惰性气体保护焊接或真空条件下的焊接,清除焊件、焊丝上的铁锈和氧化物,烘干焊接材料等。

②控制焊接工艺规范:采用短弧焊,加强保护效果,限制空气与熔滴金属的接触条件。

③脱氧:采用冶金处理的措施来减少焊缝的含氧量。

(3)氮:

1)氮的来源:焊接区周围的空气是氮的主要来源。氮可以以原子状态或以同氧化合后的NO的形式进入熔池,如Fe、Ti、Mn、Cr等金属既能溶解氮又能与氮形成氮化物,焊接这类金属及其合金时,必须重视防止焊缝金属的氮化;而Cu、Ni等金属不与氮作用,即使在高温的熔化状态,也不溶解氮或与氮形成氮化物,因此,焊接这类金属可用氮作为保护气体,而不会影响焊接质量。

2)氮对焊接质量的影响:

①导致气孔:氮在液态铁中的溶解度比在刚刚凝固时的固态中大3~4倍,熔池中如溶入了较多的氮,在焊缝凝固过程中将有大量的氮以气泡的形式向外逸出,来不及逸出的氮气泡便成为焊缝金属的气孔,焊缝中常因含氮量高而产生气孔。

②导致焊缝金属时效脆化:氮能提高焊缝金属的强度,但焊缝金属的塑性和韧性显着降低,尤其对低温韧性的影响更为严重。焊接条件下溶解在金属中的多余的氮以过饱和状态存在于固溶体中,处于一种不稳定状态,随着时间的迁移,这种不稳定状态要向稳定状态转变,过饱和氮要逐渐析出,形成稳定的针状FeN4,使焊缝金属的塑性和韧性持续下降,这种现象称为时效脆化。

3)氮的控制措施:

①加强焊接区的保护:控制氮的主要措施就是加强对电弧气氛与液态金属的保护,防止空气与液态金属发生作用。

②控制焊接工艺规范:在合适的焊接速度的前提下,影响焊缝含氮量的最主要因素是电弧电压。电弧电压较高时,会使空气侵入,与熔滴接触机会增大,使焊缝含氮量增大。焊接电流的种类和大小对焊缝的含氮量也有影响,直流反极性焊接时,减少了氮离子向熔滴溶解的机会,因而可减小焊缝含氮量;焊接电流大小对焊缝含氮量的影响主要体现在熔滴体积的大小、过渡频率、熔滴与空气的作用时间等诸因素的综合作用。一般来说,增大焊接电流,熔滴过渡频率加快,有利于减少焊缝中的含氮量。

4.气孔及其防止

气孔是焊接生产中常见的一种缺陷,它不仅会减小焊缝的有效工作断面,同时也会带来应力集中,显着降低焊缝金属的强度和塑性。气孔对动载下特别是交变载荷下工作的焊接结构更为不利,它显着降低焊缝的疲劳强度,有些气孔则会影响焊缝的气密性。

(1)气孔类型:根据气体来源及气孔成因大致可分为高温溶解型和冶金反应型两大类:

1)高温溶解型:高温时发生溶解,在结晶和相变时溶解度突然下降而残留在金属内部的气体,如H2和N2,形成气孔。这类气孔,如焊接钢时生成的氮气孔和氢气孔,大多在焊缝表面可见,气孔的断面多为螺钉状,从焊缝表面上看呈圆喇叭口形,并且气孔的四周有光滑的内壁。这类气孔在有些情况下也残存在焊缝的内部,特别是铝镁合金的焊缝内部常出现此类气孔,此时多以小圆球状存在。氮气引起的气孔还常在焊缝表面成堆出现,呈蜂窝状。

2)冶金反应型:冶金反应产生的不溶于金属的气体残留在焊缝内而形成气孔。这类气孔多数在焊缝内部,断口上气孔的形状特征有些像蛀虫,表面光滑并沿结晶方向分布。这类气孔中,CO气孔较为常见,焊铜时的H2O气孔也属此类。

(2)防止产生气孔的措施:严格清理焊件和焊丝表面上的油锈污染物和吸附水,按照使用要求,烘干焊接材料,加强保护,控制氮、氢、氧的来源;在材料的冶金反应中,加强脱氧,降低氧化势和氢分压;对氮进行稳定化处理;在工艺方面,适当提高焊件温度,选择合适的焊接规范,如低电弧电压的短弧操作,较大的焊接电流配以合适的焊接速度,减少空气与熔滴的接触时间,适当延长熔池的停留时间,增大熔池的搅拌对流运动,有利于气体外逸,减少气孔生成。焊接电流种类和极性对于气孔的形成也有一定的影响,一般来讲,交流焊比直流焊的气孔倾向大,而直流正接比直流反接的气孔倾向大;接头形式对于焊缝的气孔倾向也有影响,如板厚较大,坡口角度较小,熔池结晶时,柱晶的方向指向焊缝中心,不利于气体的逸出,特别是坡口窄而深时,气孔倾向较大,反之,提高焊缝形状系数,采用U型坡口有利于焊缝根部气体向上排出,可以减少气孔。