概述

出处:按学科分类—工业技术 河南科学技术出版社《焊接技术手册》第305页(2165字)

1.激光的产生

由原子结构可知,电子绕核旋转,具有不同的轨道。这些轨道称为能级。电子处于不同能级,原子系统的能量不同。由于粒子有趋于低能级的特性,平衡状态时,低能级粒子多于高能级粒子(分布规律符合玻尔兹曼公式)。如果提供一个能源,使低能级粒子吸收能量,跃迁到高能级上,使高能级粒子数多于低能级粒子数。这就是所谓的“粒子居集数反转”。

高能级粒子有向低能级自发跃迁的趋势。一个电子自发跃迁一个能级差,放出一个光子,称自发辐射。自发辐射放出的光子频率与跃迁的能级差成正比,符合普朗克公式hγ=E2-E1。此式中h=6.626×10-34(J·s),为普朗克常数;γ为光子的频率;E2、E1分别为高能级和低能级能量。此光子又激发E2能级的粒子,使E2能级的粒子受激放出频率、相位、方向和偏振方向完全一致的光子即受激辐射。此时E2能级一粒子,产生了二个完全相同的光子,这两个光子再去激发E2能级的粒子就产生四个相同光子,这种雪崩式的反应,使入射光得到放大,使光强迅速增强。如果在粒子受激辐射系统两端设置二块相互平行的反射镜,构成光学谐振腔,平行于谐振腔轴线的光,在二个反射镜之间振荡放大,越来越强,直到E2能级的粒子都受激跃迁到E1能级时,粒子集居反转现象消失,光强不再增加。

在反复反射过程中,与谐振光方向、波长不一致的光,不能形成谐振的光随时逸出谐振腔外而消失。最后得到的光束是方向一致,亮度极高的单色光,即激光(LASER——Light Amplificeiby by the Stimulated Emlssion of Radiation)。

2.激光的特点

(1)亮度高:它是世界上最亮的光源。CO2激光亮度比太阳表面亮8个数量级,钕玻璃激光亮度比太阳表面亮16个数量级。

(2)方向性好:近于理想的平行光,远距离传播时,扩散面积很小。

(3)单色性好:光谱宽度极窄。比氪灯的光谱还窄几个数量级。

(4)具有反射、折射、透射、聚焦的特性。

(5)功率密度高:一般在105~107W/cm2,经充分聚焦后可以达到106~1012W/cm2。

3.激光在焊接中的应用

激光可以用于测量、加工、打孔、切割、焊接。激光焊接是20世纪70年代发展起来的新技术。它以高能密的激光束作为热源,对金属或非金属材料进行加热、熔化、成形、凝固成接头。与其他熔化焊方法相比,具有如下特点:

(1)优点

1)热量集中,热影响区小,焊接变形和残余应力小。

2)焊接温度高,可以焊接难熔金属,甚至可以焊接陶瓷。在其他非金属材料焊接中也得到很好的应用,如有机玻璃等。

3)可以一机多用:一台激光器可供多个工位、不同的加工方法使用。

4)激光不产生有害的X射线,这比电子束焊优越。

(2)缺点

1)焊接反射率大的光亮金属,有一定困难。

2)受激光器功率等因素限制,焊接厚度不可能太大,达不到电子束的焊接厚度。

3)设备一次性投资较大,总的效率不高。

4.激光焊类型

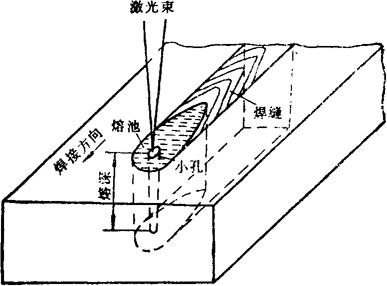

按所用激光器工作方式不同,分为脉冲激光焊和连续激光焊。前者形成一个个圆形焊点,后者形成一条连续的焊缝。按形成焊缝的方式不同分为热传导激光焊和小孔激光焊两类。热传导激光焊,激光斑点能量密度较低,只有105~106W/cm2,被焊金属表面温度达不到沸点,光束不能通过熔化金属直接加热下层固态金属,下层金属靠热传导加热熔化,形成的焊缝类似氩弧焊焊缝。小孔激光焊,激光斑点能量密度大于106W/cm2,金属材料表面温度迅速升到沸点,金属蒸气压力排开熔化金属形成凹坑。激光束直射坑底,直接加热下层固态金属,很快形成小孔。激光功率足够大时,小孔将穿透整个板厚,形成深熔穿透型焊缝。小孔焊焊缝形成过程如图6-44所示。激光束向前不断移动时,熔池前沿的金属不断熔化,熔化金属绕过小孔,流向小孔后方,凝结成焊缝。

图6-44 深熔穿透连续焊焊缝形成过程