缝焊

出处:按学科分类—工业技术 河南科学技术出版社《焊接技术手册》第357页(2224字)

1.概述

缝焊是熔核相互搭接的一种连续点焊的电阻焊方法。缝焊电极一般是滚轮状,滚轮电极旋转,工件在两电极间移动,并连续或断续通电形成焊缝。

根据滚轮电极旋转与焊接电流通断的配合方式,缝焊分为三种基本类型,如图7-16所示。

图7-16 缝焊焊接循环示意图

(a)连续缝焊 (b)断续缝焊 (c)步进缝焊

v-缝焊速度 t-电流脉冲时间 t0-脉冲间隔时间

(1)连续缝焊:滚轮电极连续旋转,焊件等速移动,焊接电流连续通过。滚轮电极表面易过热和磨损,焊缝质量不易保证,实际应用较少。

(2)断续缝焊:滚轮电极连续旋转,焊件等速移动,焊接电流断续通过。这时电极过热少,焊缝质量较好,应用最为广泛。

(3)步进缝焊:滚轮电极断续旋转,焊件断续移动,焊接电流在焊件静止时通过。这是一种高质量的焊接方法,广泛用于铝、镁及其合金的焊接。但其设备的机械装置复杂,价格昂贵。

缝焊广泛地应用于航空、航天、食品制罐、汽车、家用电器等低压密封的接头制造上。

2.缝焊过程及规范参数

缝焊的每一个焊点同样要经过预压、通电加热、冷却结晶三个阶段,其循环过程与点焊的相同。但由于电极与工件的相对位置在不断地变化,使三个阶段的区分不太明显。如图7-16所示。同时由于该过程是在动态下进行的,预压和冷却结晶阶段的压力作用不很充分,使缝焊接头质量比点焊的差,易出现裂纹、缩孔等缺陷,特别是连续缝焊尤为严重。

缝焊过程比点焊过程复杂,有其自身特点,同时,其规范参数也比点焊时多,主要有焊接电流、电流脉冲时间、电流间隔时间、电极压力、焊接速度、焊点间距及滚轮电极端面尺寸和形状。

由于连续焊缝的分流影响,焊接电流应比点焊时增加15%~40%。具体数值根据材料的性质、厚度等确定。

电流脉冲时间可控制熔核的尺寸,保证焊缝强度。脉冲间隔时间可控制熔核的重叠量,保证焊缝的密封性。

焊接速度增加,虽然可提高劳动生产率,但会造成接头强度下降和电极粘损,设备功率亦需急剧增大。可以通过提高电流频率进行高频缝焊,焊接速度可显着提高。常用材料的缝焊规范见表7-26~7-32。

表7-26 低碳钢板断续缝焊规范

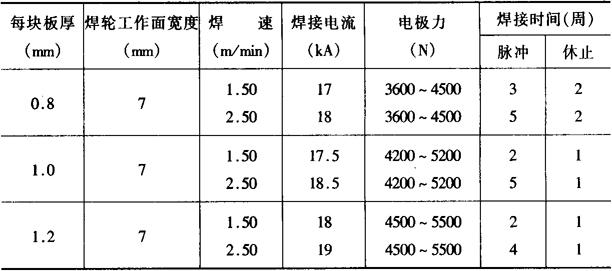

表7-27 镀锌钢板缝焊规范

表7-28 镀铝钢板缝焊规范

表7-29 镀铅钢板缝焊规范

表7-30 三类不锈钢的电导率、热导率与低碳钢、紫铜的电导率、热导率之比

表7-31 不锈钢缝焊规范(单相,交流)

注:1.电极材料为ISOA组3类。

2.球面形焊轮球半径R75mm。

表7-32 铝镁合金缝焊规范(单相,交流)

3.缝焊的工艺特点

缝焊的接头形式,一般为搭接接头或卷边接头,常用接头形式见图7-17所示。

图7-17 缝焊的接头形式

缝焊通常要求气密性,为保证焊缝质量,焊件两面在焊前要进行全部或局部清理(沿接缝宽约为20mm)。清理方法见表7-1。

缝焊过程中焊件变形较大,焊件应在夹具上固定好,或先用夹子夹住进行定位点焊。根据焊件厚度、材料不同确定定位焊间距,一般为75~150mm。焊点应布置在缝焊中心线上,定位焊点压痕不应过深,否则将影响缝焊的正常进行。

缝焊会使焊件产生显着的变形,焊接时,应充分考虑焊接顺序以控制变形。变形较大时应进行校正,如将焊件放在圆棒或平板上用小锤进行校正。

4.缝焊设备的型号及技术数据详见表7-33、表7-34。

表7-33 气压传动式缝焊机技术数据

表7-34 专用缝焊机技术数据