主要焊接性实验方法

出处:按学科分类—工业技术 河南科学技术出版社《焊接技术手册》第510页(11858字)

1.斜Y型坡口与直Y坡口焊接裂纹实验方法

这一方法适用于评价碳钢和低合金高强度钢打底焊缝及焊接热影响区的冷裂倾向,已列为国家标准(GB4675.1-84)。

(1)试件的制备:试件的形状和尺寸如图10-1所示,试件的坡口采用机械切削加工。

图10-1 斜Y型坡口焊接裂纹实验试件的形状和尺寸

(2)实验条件:

1)实验用焊条采用低碳钢及低合金高强度钢焊条,与实验的母材相匹配,焊前要严格烘干处理。

2)拘束焊缝采用双面焊接,注意不要产生角变形和未焊透。

3)试件达到实验温度后,原则上以标准规范进行实验焊缝的焊接。

(3)实验步骤:

1)按图10-1装配试件,先焊拘束焊缝。

2)当采用手弧焊时,实验焊缝按图10-2所示进行,当采用自动送进装置焊接时,按图10-3所示进行。

图10-2 手弧焊时的实验焊缝

图10-3 采用自动送进装置焊接的实验焊缝

3)焊完试件放置48h以后,开始进行裂纹检测和解剖。

(4)检测裂纹及裂纹率的计算方法:用肉眼或手持放大镜来检查焊接接头的表面和断面是否有裂纹,参照图10-4并按下述方法分别计算表面裂纹率、根部裂纹率和断面裂纹率。

图10-4 裂纹的长度(深度)计算

(a)表面裂纹 (b)根部裂纹 (c)断面裂纹

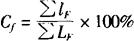

1)表面裂纹率:

式中 Cf——表面裂纹率(%);

∑Lf——表面裂纹的长度之和(mm);

L——实验焊缝长度(mm)。

2)根部裂纹率:采用试件着色的方法,然后拉断,并按下式计算根部裂纹率:

式中 Cr——根部裂纹率(%);

∑Lr——根部裂纹长度之和(mm);

L——实验焊缝长度(mm)。

3)断面裂纹率:在实验焊缝上切出同样厚度4~6块,检查5个断面上的裂纹深度,按下式计算断面裂纹率:

式中 Cs——断面裂纹率(%);

∑Hs——5个断面裂纹深度之和(mm);

H——焊缝的最小厚度(mm)。

斜Y形坡口实验除测得各种裂纹率除可作为钢材冷裂敏感性的相对比较之外,如果保持焊接规范不变而采用不同预热温度进行实验时,也可测得能够防止冷裂纹的临界预热温度,作为评定冷裂敏感性的指标。由于斜Y形坡口实验的接头拘束度很大,根部尖角又有应力集中,实验条件比较苛刻,一般认为,在这种试验中若裂纹率不超过20%,那么在实际结构焊接时就不致发生裂纹。

与斜Y坡口十分相似的直Y坡口对接裂纹实验,程序与上述基本相同,只是试样坡口略有改变,见图10-5、直Y坡口形式使裂纹容易在焊缝根部尖角处启裂,并向焊缝中扩展,严重时可贯穿至焊缝表面,因此,这种方法适合于考核焊缝金属对于根部裂纹的敏感性。

图10-5 直Y坡口对接裂纹实验试样

2.插销实验

插销实验主要用于考核钢材焊接热影响区的氢致延迟裂纹敏感性,也可用于考核再热裂纹及层状撕裂的敏感性,这种实验方法已列为国家标准(GB9446-88)。

(1)基本原理:把被试钢材做成圆柱形试棒,插入与试棒直径相同的底板的孔中,其上端与底板的上表面平齐。试棒的上端有环形缺口或螺旋形缺口,在底板上表面施焊时,焊道通过试棒的上端面,使缺口位置正处于热影响区的粗晶部位,当缺口附近金属冷至100~150℃时,对插销试样施加一定的轴向拉伸载荷,保持这一载荷直至试样断裂。显然,从加载到断裂要延续一定的时间,载荷所造成的应力越大,延续的时间越短;反之亦然。当试样所承受的应力小到一定程度时,无论载荷保持多久,试样不再断裂,此时的应力称为临界应力σcr,临界应力的大小可以作为材料冷裂倾向的比较参量,临界应力小的材料冷裂倾向大。插销实验方法的原理及装置简图见图10-6。

图10-6 插销实验

1-试板 2-支点 3-加压 4-油缸 5-插销试样 6-加载夹头 7-加载棒 8-应变片 9-载荷 10-支柱 11-导线

(2)试件的制备

1)插销试棒的形状如图10-7所示。

图10-7 插销试棒的形状

(a)环形缺口 (b)螺旋形缺口

2)插销试棒尺寸见表10-1。

表10-1 插销试棒各部位的尺寸(mm)

3)试棒的长度根据实验装置的结构不同,可在30~150mm之间,试棒应沿钢的轧向取样。

4)缺口至试棒顶端的距离a在正常焊接工艺参数下(焊接线能量E=15KJ/cm)为2mm,根据焊接线能量E的大小要做适当调整,具体数据如下:

表10-2 焊接线能量E与至试棒端距离a的关系

5)实验用底板的形状和尺寸如图10-8所示。

图10-8 插销实验底板的形状和尺寸

(板厚δ=20mm)

(3)实验步骤:

1)加工好的插销试棒,要在工具放大镜或其他仪器上进行尺寸检查,重点是缺口尖端的圆角R是否合格。

2)将插销试棒插入底板相应的孔中,并装在实验装置上,试棒的顶端与底板的上表面平齐。底板初始温度是室温或按规定的预热温度。

3)试验用焊条应按规定的要求进行烘干,然后按GB3956-83的要求进行测氢。

4)用选定的焊接线能量在底板上按图10-8的位置进行堆焊,焊道长度为150mm。

5)为获得焊接热循环的有关参数,应事先将热电偶焊在底板焊道下的盲孔中,其深度应与插销试棒的缺口一致。

6)当焊道冷却到150~100℃时,给试棒逐渐加载,规定的载荷应在1min内,并在100℃以前达到,如果后热温度高于100℃时,应在后热温度以前达到规定的载荷。

7)载荷保持16h或24h(有预热或后热时)后松弛,如试棒未裂断,应增加载荷重复上述实验,直至试棒发生断裂,然后再降低约10MPa的载荷而试棒不发生断裂,此值即为“临界应力”。

当插销实验法的焊接规范采用标准线能量时,通过改变焊缝含氢量(控制焊条烘干条件)、冷却速度(改变基体板厚度和预热温度)以及插销试样的化学成分等,可以分别研究各种因素对冷裂敏感性的影响。

3.刚性固定对接裂纹实验

这种实验方法主要用于测定焊缝的裂纹倾向(包括热裂纹和冷裂纹),也可以测定热影响区的冷裂纹。

(1)试件的制备:试件的形状和尺寸。如图10-9所示。试件的四周先用定位焊缝焊牢,焊脚尺寸:当板厚δ≤12mm时,K=δ;当板厚δ>12mm时,K=12mm。

图10-9 刚性固定对接裂纹实验的试件

(2)实验条件:按实际焊接工艺参数焊接实验焊缝,可以单层焊或多层焊,但应与实际的产品结构相同。

(3)检测裂纹:实验后的试件在室温放置24h,然后先检查焊缝表面,再从试件中切出横断焊缝的磨片两块,检查有无裂纹。一般以裂与不裂为评定标准,每种条件焊两块试件。

4.T形接头焊接裂纹实验

这种实验方法主要用于测定角焊缝的热裂纹倾向,也可以测定焊条及焊接工艺参数对裂纹的敏感性,该方法已列为国家标准GB4675.3-84。

(1)试件的制备:试件的形状和尺寸如图10-10所示。

图10-10 T形接头焊接裂纹实验试件的形状和尺寸

(2)实验条件:焊条直径为4mm,焊接电流为规定的上限,立板的底面要进行机械加工。

(3)实验步骤:如图10-11所示,S1为拘束焊缝,S2为实验焊缝,二者均采用船形位置进行焊接。试件的底板与立板要紧密接触,两端由定位焊固定。焊完拘束焊缝S1后,立即焊-道比S1焊缝厚度小的实验焊缝S2,S2的焊接方向与S1的焊接方向相反。待试件冷后,对实验焊缝S2采用肉眼或其他适当的方法检查有无裂纹,并测量裂纹的长度。

10-11 T形接头焊接裂纹实验试件焊缝的焊接位置

(4)裂纹率的计算方法:

式中 C——表面裂纹率(%);

∑l——表面裂纹长度之和(mm)。

5.窗形拘束裂纹实验

这种实验方法主要用于测定多层焊时焊缝的横向裂纹敏感性,也可作为选择防止这类裂纹所需采用的焊接材料和工艺措施。

(1)试件的制备:

1)窗形拘束裂纹实验的底板如图10-12(a)所示,是用1.2m×1.2m×50mm的低碳钢板组成的,底板中央开有320mm×470mm的窗口。

2)试板是两块500mm×180mm的被试钢板,开有如图10-12(b)所示的坡口。

图10-12 窗形拘束裂纹实验

(a)底板架体 (b)试件形状

(2)实验条件:

1)先将试板焊在窗口部位。

2)采用生产上实际选定的焊接工艺参数。

3)实验时用多层焊从两面填满坡口。

(3)检测方法:

1)焊后放置48h以上,然后取下试板用X射线透视。

2)将试板沿焊缝纵向剖开,经磨片后在纵断面上检查裂纹。

3)评定方法:以有无裂纹为判据。

6.压板对接焊接裂纹实验(FISCO)

这种试验方法主要用于确定热裂纹的敏感性,也可以用于某些钢材与焊条匹配的实验研究,对于铝合金和奥氏体不锈钢焊缝金属热裂纹的测定,具有良好的效果。该方法已列为国标GB4675.4-84。

(1)试件的制备:

1)试件的形状和尺寸如图10-13所示。

图10-13 压板对接焊裂纹实验试件形状及尺寸

2)试件的坡口为Ⅰ型,厚板可用Y型,采用机械加工。

(2)实验装置:

1)FISCO实验装置如图10-14所示。

图10-14 FISCO实验装置简图

1-C形拘束框架 2-试件 3-紧固螺栓 4-齿形底座 5-定位塞片 6-调整板

2))垂直方向用14个加固螺栓压紧试件,横向使用4只螺栓定位,各以300KN和6KN的力把试件牢牢固定。

(3)实验步骤:

1)将试件安装在FISCO实验装置里,为保证试件的坡口间隙在0~6mm范围内变化,按要求装入相应尺寸的塞片。

2)将水平方向的螺栓紧固,紧到顶住试件即可。垂直方向的螺栓,用测力板手以120N·m的扭矩紧固好。

3)按图10-15所示,依次焊接4条长约40mm的实验焊缝,焊缝间距约10mm,焊接弧坑原则上不填满。

图10-15 实验焊缝位置

4)实验所用的焊接工艺应按生产上拟定的正常工艺。

(4)检测裂纹:

1)焊接后约10min将试件从实验装置中取出。

2)试件冷却到室温后,将试件沿焊缝轴向弯断,观察断面上有无裂纹并测量裂纹长度。

3)对4条焊缝所测得的裂纹长度,采用如下公式计算裂纹率:

式中 Cf—-FISCO实验的裂纹率(%);

∑lF——4条实验焊缝的裂纹长度之和(mm);

∑LF——4条实验焊缝的长度之和(mm)。

7.拉伸拘束裂纹实验

拉伸拘束裂纹实验简称TRC实验,是-种大型定量分析高强度钢焊接冷裂纹敏感性的实验方法。

(1)试件的制备:

1)试件的尺寸和形状如图10-16所示。

图10-16 TRC实验试件尺寸

(a)斜Y形坡口 (b)U形坡口 (c)Y形坡口

2)试件的两端各用6个高强螺栓固定在TRC实验机上。TRC实验机见图10-17。

图10-17 TRC实验机简图

1-试件 2-热电偶 3-固定螺栓 4-电阻应变仪 5-记录仪 6-变速箱 7-电动机

3)根据要求可做成不同形式的坡口,装配间隙为2mm。

(2)实验步骤:

1)采用标准的焊接工艺参数、焊条自动送进的方法施焊(焊条直径4mm,焊接电流170A,电弧电压24V,焊接速度150mm/min)。

2)焊后当试件冷至100~150℃时,对试件施加拉伸载荷,并在实验中保持拉伸载荷恒定,直至出现裂纹或断裂。

3)所加拉伸应力越小,开始出现裂纹或断裂所需的延迟时间越长,当拉伸应力等于或小于某-数值时,就不再出现裂纹或断裂,此时的拉伸应力称为“临界应力”,此临界应力的大小就是评定裂纹敏感性的定量指标。

8.刚性拘束裂纹实验

刚性拘束裂纹实验简称RRC实验。这种方法是在焊接接头冷却过程中,靠自收缩所产生的应力来评定冷裂纹倾向的大小。其原理如图10-18所示。

图10-18 RRC实验原理

(a)两端固定的对接接头

(b)限定拘束距离的对接接头

(1)实验装置:实验设备的简图如图10-19所示。设备的右端是固定夹头,左端为移动夹头,中部装卡试件。实验时,利用装在试件两侧的定位杆可调节选取不同的拘束距离,并保持实验过程中的拘束长度不变。

图10-19 RRC实验设备简图

1-电动机 2-交流电源 3-控制箱 4-磁力控制器 5-移动夹头 6-刚性框架 7-示波器 8-动态应变仪 9-偏转仪 10-试件 11-传感器 12-固定夹头 13-导轨 14-手把 15-传动链 16-减速齿轮

(2)实验步骤:

1)将试件装在RRC实验机上,严格控制装配间隙,并均匀拧紧12个高强度螺栓。

2)用定位杆调整好选定的拘束距离,并联接好位移传感器。

3)根据选用的焊条,按规定的焊接工艺参数(Φ4直径焊条,170A,24V,150mm/min),采用自动送进装置施焊。

4)焊后由位移传感器给出的信号,按拘束距离不变的原则,施加载荷。

5)一般情况下,保持载荷以24h为限,如不断裂,再降低拘束距离,直至得出临界拘束距离相对应的临界拘束应力σcr或临界拘束度Rcf。

(3)评定标准:RRC实验评定冷裂敏感性的判据是临界拘束应力σσ或临界拘束度Rcr。

拘束度R的定义是:单位长度的焊缝,使接头坡口间隙产生单位弹性位移(1mm)所需的力。在RRC实验中,当拘束长度为l(mm)、试件板厚为δ(mm)、弹性模量为E(MPa)时,拘束度可按下式计算:

实验时,调节拘束长度,就可以改变不同的拘束度。焊缝处的拘束应力σ#与拘束度R的关系如下:

σw=m·R

式中 m——拘束系数,与被焊钢材的热物理参数和接头的坡口形式等有关,高强度钢手弧焊时,m≈(3~5)×10-2。

当拘束长度增加时,焊接接头所承受的拘束应力减小,发生开裂所需的延迟时间增长。当拘束长度增加到一定的限度时,不管载荷作用的时间如何延长,都不会出现开裂,此时所具有的拘束应力,即称为“临界拘束应力”。与此相对应的拘束度,即“临界拘束度”。这两个临界值可以作为评价冷裂敏感性的定量判据。

9.可变拘束裂纹实验

这种实验方法主要用于研究焊接热裂纹的敏感性,其基本原理是在焊缝凝固后期,施加不同的应变值,以研究产生裂纹的规律。

(1)试件的制备及实验装置:

1)试件尺寸为50mm×300mm试板,其厚度一般为5~16mm。

2)实验装置如图10-20所示。

图10-20 可变拘束裂纹实验装置

(2)实验步骤:

1)根据实验要求选择不同曲率的模块,然后将试件的一端紧固在实验装置上。

2)实验用焊条经烘干后按指定的焊接规范由左向右施焊,如只研究母材的热裂纹倾向,也可采用TIG重熔的方法。

3)当电弧经过图10-20中的A点时,在试件的悬空一端突然加力F,使试件按模块的曲率发生强制应变,这时电弧继续前进至C处熄弧。

4)试板外表面所产生的附加纵向应变值可用下式计算:

式中 ε——试板的纵向应变(%);

δ——试板的厚度(mm);

R——模块的曲率半径(mm)。

5)电弧熄灭后继续施加压力,并维持5min,然后从装置上取下试板.检查焊缝表面和热影响区的热裂纹,记录裂纹的数量及长度。

6)评定实验结果的判据:引起裂纹的最小附加应变值;裂纹总长度;最大裂纹长度;热裂纹发生的温度区间(脆性温度区);裂纹的数量。

附:横向可变拘束实验

这种方法与前者基本相同,只是实验焊道的位置和方向不同(横向),如图10-21所示。

图10-21 横向可变拘束实验

试件1(350mm长,150mm宽,板厚>25mm)装在实验装置上,并用两块压板2(6mm×350mm×50mm)压住试件。

焊接由A点开始C点停止,当焊到B点时,在试板一端突然加力F,通过压板将试板压在曲率模块3上。当试板表面包括实验焊缝金属的表面承受的应变值达到一定程度时,在B点的焊缝表面就会产生裂纹。

这种方法评价热裂纹敏感性的判据与可变拘束裂纹实验方法中所述相同。

10.焊接热影响区最高硬度实验

焊接热影响区的最高硬度值可以间接地反映被焊钢材的冷裂倾向,这种方法已被列为国家标准GB4675.5-84。

(1)试件的制备:

1)试件的制取、形状如图10-22所示,试件的标准厚度为20mm,当板厚超过20mm时,须机加工成20mm,并保留一个轧制表面。当板厚小于20mm时.则无须加工。

图10-22 焊接热影响区最高硬度实验试件的制取

1-测定硬度的试件 2-检测断面 3-焊缝 4-试件轧制表面

2)试件尺寸见表10-3:

表10-3 试件规格

3)试件可采用气割下料。

(2)实验步骤:

1)焊前应仔细清除铁锈、油污、水分及氧化皮等。

2)焊接时,试件两端要支撑架空,试件下面应有足够的空间。

3)1号试件在室温下焊接,2号试件在预热温度下进行焊接。

4)按图10-22沿试件轧制方向表面中心线焊接长(125±10)mm的焊缝。

5)焊接工艺参数为:焊接电流(170±10)A,焊接速度(150±10)mm/min,焊条直径4mm,水平位置焊接。

6)焊后自然冷却,经12h后才能取测量的试件。

7)用机加工方法垂直切割焊道的中部,然后在此断面上取测量硬度的试件。

(3)硬度的测定:

1)硬度试件的测量表面经研磨后,进行腐蚀。

2)按图10-23所示的位置,在切点0两侧各测7个以上的点作为硬度的测定点,每点的间距为0.5mm,在室温下测定。

图10-23 硬度的测量位置

0-切点 1-试件轧制表面 2-焊缝 3-熔合线 4-硬度测定线

3)按载荷为98N的维氏硬度进行硬度测定,实验规程按有关的国家标准规定执行。