压铸模材料的选择

出处:按学科分类—工业技术 轻工业出版社《工模具材料应用手册》第249页(2317字)

压铸模的材料必须在高温下具有良好的耐热冲击性与抗软化的特性。抗软化是必要的,因为模具必须承受在高喷射速度下熔化金属的侵蚀作用。影响压铸模材料选择的其它性能有:硬化特性、切削加工性、抗龟裂及可焊性。

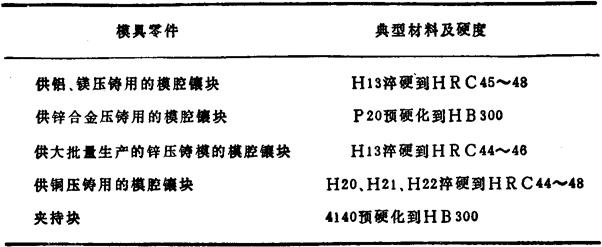

压铸模的性能直接和压铸的温度、注射压力、模具内热梯度以及暴露于高温的频率有关。这些变量是本章内的各表中的几个主要项目。和表83所示,凡直接与融化金属相接触的零件,要求有较高合金含量的工具钢。

表83 压铸模与模具镶块的推荐材料

热模钢几乎是经常性的用来制作压铸高熔点合金,如铝、镁与铜。用于压铸铝、镁合金时,将H13钢淬硬到HRC44~48;供压铸铜合金时,H20、H21和H22钢常在硬度为HRC38~45之间使用。

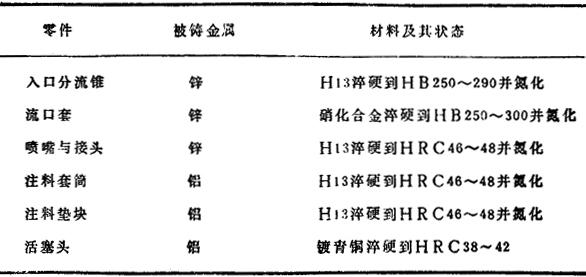

注射零件 供锌和铝用的压铸模常受到与融化金属的大量接触并受到严重的侵蚀,推荐供这种模具注射零件材料及其热处理见表84。

表84 注射零件的典型材料

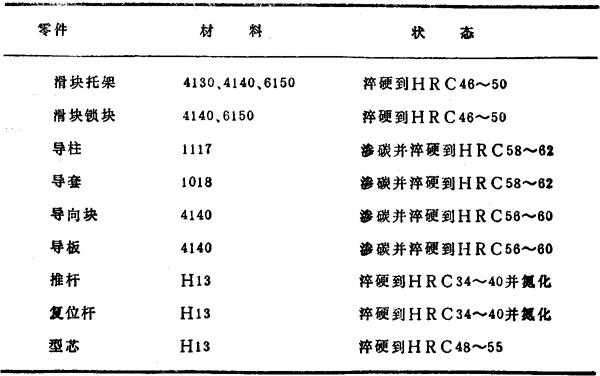

滑动件、导向件、型芯及推杆 压铸模的活动部分必须具有和静止部分相仿的基本特性,也得具有耐磨性。表85推荐了滑动件、导向件、型芯和推杆所用的材料。这些零件的磨损可以采用下述一种或数种预防措施来减轻:

表85 滑动件、导向件、型芯及推杆材料

·相互接触的模具零件采用不同的硬度;

一热作应用时采用最佳硬度或两个接触面间均经氮化;

·采用不同的材料(使注入的融化金属不与动模的零件相接触);

·在相接触的表面间采用润滑剂;

·用浅槽使连续的接触表面中断或在滑块或夹条上加波纹油槽以保持润滑剂;

·在易损面之间保持良好的配合;

·把两个零件的摩擦表面做成非常光滑。

腐蚀的程度(由于熔融金属流的喷射作用而冲刷去模具表面材料)是浇铸技术以及模具材料的函数。通过正确的模具设计,常常能够减轻熔融金属对型芯或浇道入口处的模面的冲击。

为了增进模具材料的耐腐蚀力而采用氮化处理。尽管氮化常常在使用初期的腐蚀能减少到最小,但它减少了最终的使用寿命。氮化表面的剥落产生于剥落面的底部,其结果当铸件从模具中退出时,造成铸件的撕裂,剥落的模具零件是很难修复的,几乎都需要更换。

型腔的结构影响模具使用寿命,如果模具设计得不合理就会产生显着的开裂和过多的龟裂。导致型腔寿命低的设计错误有:

·型腔对模块来讲太大——即模身不够大;

·铸型太靠近以致不能水冷模腔;

·浇道、排气槽、分浇道、凹进处、深窄槽处、型芯和镶块的不合理位置;

·型腔轮廓线不规则并带尖角和刀边;

·不正确的剖面平衡——也就是把大面积的熔融金属设置在小面积附近,而没有提供全人满意的圆滑过渡。

当被铸的零件形状对称、截面薄而均匀和浇铸的容积很小时,模具的寿命最长。

模具的润滑剂 大多数商用模具润滑剂或脱模剂能减少铸件与模具的粘连或焊结。采用了有效的润滑剂后,其结果是更容易清洁模具、减少磨损和延长两次修模间的运行时间。

不过,其中有些模具润滑剂会损害模具钢以及使铸造合金的微粒沾在模具表面上,如果经常用的话,会缩短模具的寿命。

预热及冷却 在遇有严重磨损的场合,必须考虑模具型芯与滑块的水冷。压铸铝或铜的压铸模在使用中需通水冷却,并在开始投入运行之前,预热到175℃。预热的同时还应让冷却水缓慢流经模具,以防冷水通入热的模具时造成严重损坏。

当有可能时,在模具预热时应将滑块拿掉(不过通常是不这样做的,因为装备的设计常使拆除滑块有困难)。通常大多数滑块比模具小,如果将两者同时加热的话,会使滑块比导向块膨胀得快一些,从而缩小了间隙。

推出零件 推出零件不会受到高温,因此,热轧1020钢(按到货时情况)常用作压铸铝和锌零件的模具中的推杆、导轨、推板、支柱和支承块。

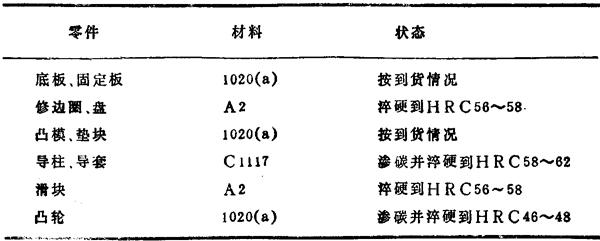

修边模 修边模用于辅助工序。它们是用抗磨材料制成的,如表86所示。

表86 修边模的典型材料

注:(a)热轧。