粉末冶金高速钢

出处:按学科分类—工业技术 轻工业出版社《工模具材料应用手册》第300页(952字)

用粉末冶金技术来生产各种高合金高性能高速钢或由粉末直接成型刀具毛坏,是国外七十年代发展起来的一种先进工艺。由于改变了传统的熔铸生产方法,不存在化学成分的偏析现象,使高速钢晶粒细小,碳化物分布均匀,强度、韧性、耐磨性都得到提高,而且能显着减少热处理时的变形,此外,锻造、轧制、可磨削性也都得到改善,适于用来制造各利复杂精密刀具。采用粉末冶金工艺不仅能生产现有牌号的各种高速钢,使其性能有所提高,而且有可能在高速钢粉末中添加耐磨的超硬微粉,生产出传统熔铸方法所不能生产的介于高速钢和硬质合金之间的高性能特种高速钢,为研制高速钢新钢种开辟了广阔的途径。

粉末冶金高速钢包括雾化制粉、粉末真空脱氧和致密成材等三个主要环节。制粉方法有气雾化制粉和水雾化制粉之分。其原理是依靠高速惰性气流(氩气)或高压水,冲击雾化嘴流出的熔融高速钢液流,熔融的钢液即雾化成细小液滴,并在几分之一秒内冷却到室温,成为高速钢粉末,经脱氧、压型和烧结,即可得到致密的棒材。水雾化较气雾化制粉,设备投资小,雾化介质(可用一般自来水)费用低,制成粉末粒度小,形状不规则,有利于成型,因而较气雾化优越。但水雾化制粉,粉末含氧量高,将会影响成形后的材料性能。

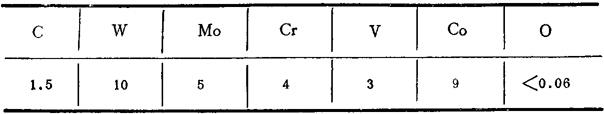

国内一些单位近年来先后开展了粉末冶金高速钢的研制,并取得了成果。如北京工具研究所的GF3水雾化粉末冶金高速钢已完成中间试验,其化学成分见表100。

表100 GF3化学成分,%

GF3属钴高速钢,热处理后室温硬度达HRC68~70,625℃4小时的红硬性为HRC60~61.7,600℃时的高温硬度可达HV677。精加工调质钢材时,刀具耐用度较通用高速钢提高5倍以上,而且适用于难加工材料的切削。特别是可磨削性良好,利用普通刚玉砂轮即可刃磨,大大降低刀具制造成本。

除此之外,国内还研制有多种含钒量较高的粉末冶金高速钢,虽然提高了含钒量,但磨削并不困难,这就给高钒高速钢的应用创造了有利条件。