冲模结构原理及应用

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第621页(4831字)

冲裁模最主要的工作元件是凸模和凹模,按其工序性质可分为落料模、冲孔模、切断模、切边模等多种形式,并按工序的复合程度又可分为简单模、连续模和复合模三种。

(一)简单冲裁模

简单冲模只有一对凸、凹模,在压力机的每次冲压行程中只能完成单一冲裁工序的冲模,也称为为单工序模,如图8-57为简单冲孔模、标准模架和其工作部分。例如冲制圆形垫圈时,需要使用两套简单模才能完成,一套冲孔模用于冲出垫圈的中间孔洞,一套落料模用于冲裁出垫圈的外形轮廓。

图8-57 简单冲孔模

a.冲孔模 b.模架 c.工作部分 1.上模座 2.下模座 3.导向装置 4.模柄 5.凸模 6.凹模 7.卸料板 8.导料尺

1.落料模

图8-58为导板式简单落料模,上模由模柄、上模座、垫板、凸模固定板和凸模组成。下模由下模座、凹模、导料板、挡料销和起导向作用的导向卸料板组成。

图8-58 导板式简单落料模(单位:mm)

1.下模座 2.销钉 3.导向卸料板 4.短销 5.挡料销 6.凸模 7.螺钉 8.上模座 9.销钉 10.垫板 11.凸模固定板 12.限位钉 13.导料板 14.凹模

导板模的特点是冲裁过程中上、下模两部分始终依靠凸模与导板间的配合导向,且配合间隙必须小于凸凹模间隙,通常取H7/h6间隙配合。

为了保证模具导向精度,可使用行程较小、可调的偏心式冲床,以保持压力机的行程不大于导板厚度;为了不影响导向精度,刃磨凸模时一般不脱离导板,因此下模部分应便于拆卸安装。导板模一般适用于形状较简单、尺寸不大的冲裁件。

2.冲孔模

图8-59为带小导柱与弹性卸料板的简单冲孔模。冲裁过程中,上模与下模两部分除依靠上模板上的导套和下模板上的导柱上下滑动进行导向外,为提高产品质量,还装有小导柱与弹性卸料板配合导柱与导套双重导向,适用于双冲小孔或高速冲孔。

图8-59 带小导柱和弹性卸料板冲孔模

1.凹模固定板 2.弹性卸料板 3.小导柱 4.凸模 5.导套 6.导柱 7.淬火套 8.导尺 9.凹模 10.挡料板

该模具的工作部分为凸模、凹模固定板,定位及挡料部分为导尺、挡料板,卸料装置为弹性卸料板,导向装置为导套、导柱、小导柱,弹性卸料板也兼起凸模导向作用。

矩形毛料由前向后送进时,左右靠导尺导向,后面有挡料板定位。冲孔后凸模将废料由凹模孔推下,弹性卸料板将箍在凸模上的零件卸下。

(二)连续冲裁模

连续冲模又称级进模或跳步模,是在压力机一次行程中依一定顺序,在同一模具的不同工位上完成冲孔和冲外廓两道以上工序,冲外廓时即以中间冲出的孔定位毛料,这样冲床每一冲程即可获得一个完整的零件。所以,连续模为多工序模,多用于生产批量大、精度要求不高、需要多工序冲裁加工的小零件。

1.销孔定位连续模

图8-60为带导正销的冲制垫圈的连续模,工作时先用始冲挡料销初步定位,待落料凸模下行时,再由装于其上的导正定位销插入预先冲出的定位孔内,上模向下运动,凸模完成冲孔,并将冲孔废料从凹模孔中推下。

图8-60 带导正销的连续冲裁模(单位:mm)

a.垫圈连续冲裁模 b.准备工作 c.完成一个行程 1.冲孔凸模 2.落料凸模 3.导板 4.凹模 5.导正销 6.上模固定 7.始冲挡料销 8.成品 9.废料 10.坯料 11.冲孔凹模 12.落料凹模

松开弹性始冲挡料销,条料从右向左送进一个步距(两凸模中心线距离)至第二工位,被固定挡料销阻挡定位,上模二次下行,导正定位销插入第一步冲得的孔中,凸模完成垫圈落料,与此同时冲孔凸模又冲了一孔。

当上模每次回程时,卸料板从凸模上推下废料。每条料冲完第一孔后不再用始冲挡料销,以后只靠固定挡料销定位,每次行程落下一个垫圈,并冲得一个孔(图8-60c)。

采用挡料销和导正销定位时,挡料销仅起初步限定条料位置的作用,真正起定位作用的是导正销。

2.侧刃定位连续模

若材料太薄或落料凸模径向尺寸太小,以及窄长零件都不宜用导正销可采用侧刃定位。如图8-61所示,工作部分为凹模、落料凸模、冲孔凸模,定位及挡料部分为侧刃、导尺、托板,导板既是卸料装置,又是导向装置。

图8-61 侧刃定位连续冲裁模(单位:mm)

1.凹模 2.落料凸模 3.侧刃 4.冲孔凸模 5.导板 6.导尺 7.托板

该模具装有左右两侧刃,右边的侧刃代替了始冲挡料销。侧刃在压力机的每次行程中,沿条料边缘裁下长度等于步距的料边,使剩余条料上左右侧刃导尺间成左窄右宽的凸肩状,且只有侧刃切去料边后条料才能向前送进一个步距。

冲裁工作时,条料自右向左沿导尺送进,至右面侧刃孔被挡停留,上模下行完成冲孔及侧刃切边,条料成凸肩状后可向前送进一个步距,冲得孔后的凸肩状条料便移至落料凸模的下方,上模第二次下行,冲得矩形零件并从凹模孔中推下;同时,冲孔工步又冲得一孔,侧刃又切去一料边,条料继续送进下一工步。从这时起,左侧刃才开始定位,凸模向上回行,箍在凸模上的条料被导板卸下。

(三)复合冲压模

复合模是指压力机一次行程中,在模具的一个工位上同时完成几道不同工序的模具,既可有冲裁也可有弯曲成型,属于多工序模。

例如用复合模冲制垫圈,是将冲孔与冲外廓两个工序复合在一起,下模既是冲孔的凹模,又是冲裁外廓的凸模,称为凸凹模,且凸凹模装在下模上称为倒装复合模,冲孔废料有凸凹模孔向下排出,反之则为正装复合模,向上出件。

采用复合冲压模冲制时,冲床每一行程可冲出一个零件,冲出的零件内孔与外廓的相对位置精度高,零件更平整。因此,复合模适用于产量大、内外形同心度及尺寸精度都较高的冲压件。

1.冲孔落料复合模

图8-62为垫圈冲孔落料正装复合模,工作部分为凸模、凹模、凸凹模,定位及挡料部分为钩形挡料销、卸料板的下部左侧台阶面,卸料及推件装置为卸料板、打杆、顶件器。该模具凹模在下,凸凹模在上,固定卸料板兼起导板作用,冲裁中凸凹模始终不脱离卸料板孔。

图8-62 垫圈冲孔落料正装复合模(单位:mm)

1.螺钉 2.卸料板 3.打杆 4.凸凹模 5.顶件器 6.凸模 7.凹模 8.凸模固定板 9.下模座 10.缓冲器 11.顶杆 12.挡料销

冲裁垫圈时,条料自前方送进,由挡料销及卸料板的左侧台阶面定位,上模下行,凸凹模与顶件器将材料夹进下压,落料和冲孔同时进行,冲得的垫圈由顶件器从凹模内顶出,箍在凸凹模上的条料由卸料板卸下,卡在凸凹模内的冲孔废料由打杆推出,不至于因废料的积存而将凸凹模胀裂,但推出的冲孔废料及冲得的垫圈应及时清理。

2.落料拉深复合模

图8-63为杯形件落料拉深复合模。凸凹模的外圆是落料凸模刃口,内孔则成为拉深凹模。当滑块带着凸凹模向下运动时,条料首先在凸凹模和落料凹模中落料,落料件被下模当中的拉深凸模顶住,滑块继续向下运动时,凹模随之向下运动进行拉深。推件板和顶板在滑块的回程中将拉深件推出模具。

图8-63 杯形件落料拉深复合模

1.推件兼整形板 2.落料凹模 3.凸凹模(落料凸模兼拉深凹模) 4.拉深凸模 5.压料圈兼顶板

3.落料冲孔翻边复合模

图8-64为继电器外壳底板落料冲孔翻边复合模,其在一次冲程中可以同时完成落料、冲孔和翻边三道工序。其中,凸凹模和固定板上的凹模先共同完成落料,同时凸模和凹凸模共同完成冲孔,随后凹凸模和凸凹模再共同完成翻边。凹凸模安装在下模的凹模内,其外缘设计成一定的圆角供翻边使用,其内径则为冲孔的刃口。

图8-64 壳形件落料冲孔翻边复合模

1.上垫板 2.固定板 3.凸凹模 4.凸模 5.耐油橡胶 6.压料板 7.凹凸模 8.顶料器 9.顶芯 10.顶杆 11.固定板 12.下垫板 13.顶料杆

下模部分的顶料杆在上模随滑块回程中,通过底板下面设置的弹性顶料器顶出冲孔废料,同时顶料圈也在顶料器的作用下顶出制件。

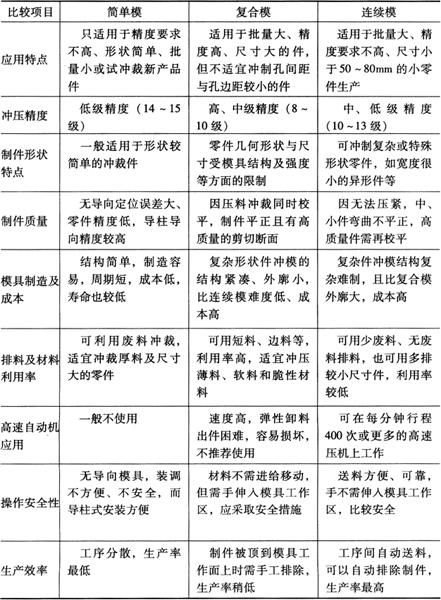

(四)冲裁模比较及选用

在拟定工艺方案和设计模具时,要确定模具的类型,就必须先熟悉各类模具的优缺点(表8-30)。然后,根据冲裁件的生产批量、尺寸大小、尺寸精度、形状复杂程度和材料性质等,综合考虑确定选用单工序模分散冲裁或多工序连续模组合冲裁,还是选用多工序复合模一次冲裁。

表8-30 各类型模具的特点和应用范围

一般情况下,小批量生产时,力求模具结构简单、生产周期短、成本低,应采用单工序模或简易模具;大批量生产时,模具费用在冲裁件成本中所占比例相对较小,可选用复合模或连续模及高效冲压设备,力求提高生产效率。在确定模具类型时还可参考表8-31。表内数字为每年班产量的概略数值,仅供参考。

表8-31 冲压生产批量与合理模具形式(千件)