各工序的加工工艺

出处:按学科分类—工业技术 广东经济出版社;中国轻工业出版社《烟草工业手册》第582页(13579字)

(一)备料工序

1.工艺任务

按照产品的叶组配方准备烟叶原料,确保投入的烟叶原料在质量和数量上符合叶组配方要求;并按照核定的流程工艺制造能力,将原料分成批次,进行初步掺配。

2.来料要求

(1)烟叶原料的生产地区、类型、等级、质量和数量均应符合产品叶组配方规定。不得使用霉变、污染和虫蛀而未经处理的烟叶。来料烟叶均按12%的含水率折算成为标准质量。

(2)烟叶原料按批次有序堆放,每批之间间隔距离一般不小于1.0m,不得错堆、混堆及超高堆放。

3.技术条件

(1)烟叶原料周转场地应保持清洁,无杂物,远离污染源;

(2)来料计量与记录准确,仓库来料应附有注明产地、类型、等级、年份、烤别、醇化方式、数量等简要说明的送料单。

(二)真空回潮工序

1.工艺任务

增加烟叶原料的含水率和温度,提高烟叶的抗破碎能力。

2.质量指标

(1)真空回潮后的烟叶应符合表7-4-2的要求。

表7-4-2 真空回潮后质量指标

(2)回潮后的烟叶质量不得降低。

3.加工方法、技术条件、设备性能要求及技术要点

见本篇第一章三之(三)。若来料包装材料含有塑料袋或牛皮纸包装层,则应先拆包(箱)后回潮。

(三)切尖解把、润叶、打叶、筛分工序

见本篇第一章三之(五)、(六)、(七)、(八)。

(四)整包叶片切块与滚筒回潮工序

1.工艺任务

将开箱解包后的叶片垂直或水平地分切成烟块,并将切下的烟块喂入回潮滚筒,一次性的回潮叶片,使其达到工艺所要求的含水率,以取代真空回潮及其后续的润叶工序(请参见图7-3-4)。

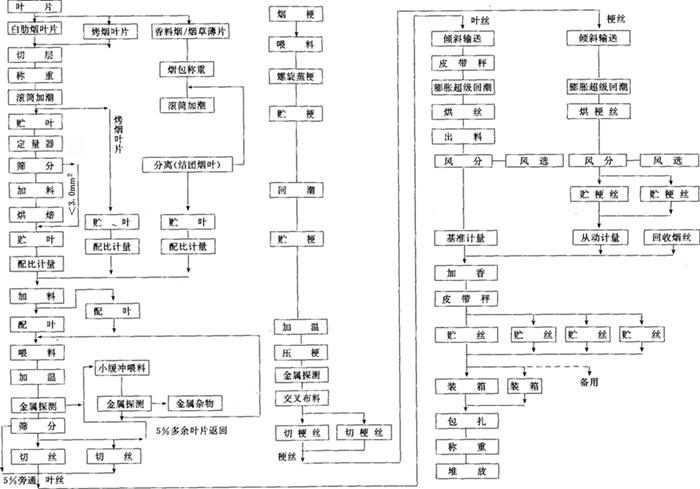

图7-3-4 GARBUIO(Quester)卷烟制丝工艺流程图

2.质量指标

烟叶经滚筒回潮加温加湿后,含水率为16%~18%,温度为50~60℃,叶片完全松散。

3.加工方法

解包去皮后的整包烟叶经输送提升至分切位置后,由切割设备按预先设定的质量分切成烟块,定量喂入回潮滚筒内,靠喷饱和蒸汽、喷水雾和热风循环来完成烟叶回潮任务。

4.技术条件

(1)来料是经过打叶去梗的片烟烟包,片烟质量符合产品叶组配方要求,平均含水率一般为11.0%~12.0%。

(2)汽压、水压及气压稳定。供汽压力约为0.7MPa,供水压力约为0.3MPa(硬度6.43mmol/L),压缩空气压力为0.6MPa。

(3)解包去皮后的烟叶经分切成烟块后,烟块质量均匀,进入回潮滚筒的烟块流量稳定,不超过设备的工艺制造能力。

(4)回潮滚筒内的循环热风温度调节范围一般为60~120℃。滚筒倾斜度一般为3°,滚筒转速调节范围一般为6~18r/min。

5.设备性能要求

(1)要求输送、提升、计量、分切及推进等设备运行平稳,分切的烟块质量可以调整,流量均匀稳定。

(2)回潮滚筒的筒体倾斜度及转速可以调整;循环热风温度、热风风速、喷雾量及喷汽量可以灵活控制。

(3)物料流量、汽压、水压、气压、循环热风温度等计量检测仪表精度符合要求,显示准确。设备可以手动操作,亦可自动操作。

(五)加料润叶工序

1.工艺任务

根据产品设计要求,将调配的料液准确均匀地施加到叶面上;提高叶片温度与含水率,使叶片迅速吸收料液,以改善烟叶品质。

2.质量指标

(1)配制料液精度误差应小于2.0%。施加到叶片上的料液量符合产品设计的用量比例要求。

(2)加料润叶后叶片温度一般为40~60℃,其含水率,高档卷烟的在制品为17%~20%,中低档卷烟在制品为18%~21%,混合型卷烟在制品为18%~24%。符合切丝要求。

3.加工方法

采用滚筒式加料润叶机,利用喷汽润叶,提高叶片温度与含水率,并根据叶片流量,按比例控制料液施加量。

4.技术条件

(1)来料流量稳定均匀,且不超过设备工艺制造能力;叶片松散,没有粘连结块现象。

(2)供汽压力为0.6~0.8MPa;料液严格按规定配制,预热后温度恒定(不同的料液预热温度一般在45~80℃范围内)。料液中无杂质与沉淀。

5.设备性能要求

(1)滚筒转速可以调节;放汽量可以调整,并且稳定,料液喷嘴喷射角度与排风系统的风量也可以调整。料罐(料筒)具有搅拌、过滤和温度控制功能。

(2)蒸汽压力、料液温度、料液流量及叶片流量等检测仪表与计量设备精度符合要求,显示准确可靠。可根据叶片流量调节料液流量。

(3)设备可手动操作,也可自动操作。

6.技术要点

加料后叶片含水率与温度的高低,取决于料液施加量、放汽量及排气量。料液流量与叶片流量应达到规定比例,喷施料液应对准烟叶流。

(六)配叶贮叶工序

见本篇第一章三之(九)。

(七)回潮加温工序

该工序术语不尽一致,“加温”、“加潮”均为同一工序。

1.工艺任务

增加烟叶温度与含水率(或补充贮叶过程中叶片散失的热量和水分),提高叶片的抗破碎性能。

2.质量指标

回潮加温后叶片温度为40~45℃;其含水率高中档烤烟型卷烟用料为18%~20%,混合型及低档烤烟型卷烟用料为20%~22%。

3.加工方法、技术条件、设备性能要求及技术要点

见本篇第一章三之(六)。

(八)切叶丝工序

1.工艺任务

将叶片切成规定宽度的叶丝。

2.质量指标

切丝宽度一般为0.7~1.1mm,叶丝合格率应大于99.0%。

3.加工方法

采用滚刀式切丝机或旋转式切丝机,将叶片定量喂入填料装置内,经上下铜排链压实、传送至刀门切成叶丝。

4.技术条件

叶片中无金属、石块等杂物;叶片温度为40~45℃,含水率为18%~22%;铺叶厚度一致,流量均匀,符合设备的工艺制造能力。

5.设备性能要求

(1)切丝宽度可以调整,切后叶丝宽度尺寸偏差应小于0.1mm。刀辊转速,刀门高度、刀门压力及铜排链传送速度均调节方便,刀片与刀门之间的间隙调节方便。刀片自动进给磨削,刀刃锋利。

(2)设备运行可手动操作,一般运行应按系统自动控制。

6.技术要点

来料叶片温度与含水率过高或太低、流量不均匀或铺叶不均匀、切丝刀刃不锋利、刀刃与刀门不平行或间隙过大过小,均会影响切丝质量。

(九)叶丝超级回潮工序

1.工艺任务

提高叶丝温度和含水率,以满足顺流式烘丝机全配方膨胀工艺的需要。

2.质量指标

叶丝回潮后含水率为23%~28%,温度为95℃以上。

3.加工方法

一般采用蒸汽隧道回潮或滚筒回潮。

4.技术条件

对于蒸汽隧道,供汽压力为0.6~0.8MPa;供水压力为0.3~0.4MPa;叶丝来料稳定,流量均匀,且不超过设备工艺制造能力。

对于滚筒回潮,除上述蒸汽隧道的技术条件外,循环热风温度为120~150℃,可以调整。

5.设备性能要求

蒸汽隧道应按程序控制运行,并应设有自动清洗控制与手动清洗控制装置;设备密闭性能良好,排气系统可以调节。

滚筒回潮设备性能要求与本篇第一章三之(六)类似。

6.技术要点

超级回潮后叶丝含水率与温度均要求较高,技术条件需要稳定。

(十)烘叶丝工序

1.工艺任务

在降低叶丝含水率的过程中,使叶丝松散、卷曲和膨胀,提高叶丝填充值,使叶丝掺配混合,并改善叶丝光泽。

2.质量指标

见表7-4-3。

表7-4-3 烘后叶丝质量指标

3.加工方法

从增加烟丝填充值的角度来看,当烟丝工序前面设置有超级回潮工序时,则采用顺流式烘丝机烘丝;当烘丝工序前面没有超级回潮工序时,则采用逆流式烘丝机烘丝。

4.技术条件

(1)当采用顺流式烘丝机时,来料叶丝含水率为23.0%~28.0%,温度高于95℃;当采用逆流式烘丝机时,来料叶丝含水率为18.0%~22.0%,温度可低于40℃。

(2)不论采用哪一种烘丝机烘丝,均要求来料流量均匀,且不超过设备的工艺制造能力;蒸汽压力稳定在0.8~1.0MPa;进入烘丝筒内热风温度稳定在120~150℃,筒内壁温度高于100℃;筒内热风风速为0.15~0.5m/s,可以调整。

5.设备性能要求

(1)在意外停机的情况下筒内叶丝可手动操作排出。为防止“干头”、“干尾”现象出现,筒内最好设置有喷雾装置。

(2)筒体的保温性能与密闭性能良好。进入筒内的热风温度与热风风速调节方便;来料流量控制均匀;滚筒转速可以调整。

(3)蒸汽压力、热风温度、烟丝含水率等检测仪表精度符合要求,显示准确可靠。设备能手动操作,也能自动控制。

6.技术要点

决定烘后烟丝填充值的主要因素,一是需要选择合适的烘丝机;二是在烘丝汽压稳定的条件下,准确调整来料流量、温度与含水率,并合理控制筒壁温度与热风温度和风速。

(十一)冷却工序

1.工艺任务

降低烘后叶丝温度,防止加香过程中香味物质的挥发;并使烘后叶丝定型,以提高叶丝填充值。

2.质量指标

冷却后叶丝温度应低于35℃。

3.加工方法

一般采用冷却塔(流化床)冷却。利用滚筒冷却的方法,不利于降低烟丝含末量。

4.技术条件

来料流量均匀,叶丝松散。冷却空气为常温,塔内气流速低于叶丝飘浮速度。

5.设备性能要求

塔内气流速度可以调节,排气应进行除尘处理。设备运行平稳。

(十二)烟梗处理工段

本工段包括一次润梗、贮梗、二次润梗及压梗等四个工序。

1.工艺任务

(1)提高烟梗温度与含水率,并使烟梗表里温度与含水率一致,提高烟梗的抗破碎性能,为切梗丝提供适宜的工艺条件。

(2)使产品配方中各等级各品种的烟梗掺配混合均匀。

2.质量指标

一次润梗后,烟梗含水率为28%~30%,温度为70~85℃;

二次润梗后,烟梗含水率为30%~32%,温度为80~85℃;

压梗后烟梗厚度为2.0~3.0mm,烟梗细胞组织不得破损。

3.加工方法

一次润梗及二次润梗采用蒸汽隧道,也可采用螺旋蒸梗机或滚筒,通过喷蒸汽与喷水雾提高烟梗温度和含水率。

贮梗工序采用往复式进料运输带分段铺料,由贮梗柜贮料,通过拨辊出料。

压梗工序采用压梗机加工。

4.技术条件

(1)润梗与压梗工序应来料均匀,流量稳定,且符合设备工艺制造能力;烟梗松散,不得含有金属及石块等杂物。

(2)供汽压力大于0.7MPa,供水压力为0.3~0.5MPa。当润梗工序加料时,料液预热后温度要求恒定,且料液中无杂质与沉淀。

(3)贮梗高度小于1500mm,贮梗时间不小于4.0h,但最长时间不超过36h。贮梗柜容量足够的条件下,数量最小可为一台柜,即边进边出。

(4)压梗前的喂料振槽上,物料应分布均匀;压辊之间的间隙不得小于2.0mm。

5.设备性能要求

(1)润梗设备中,无论采用蒸汽隧道还是螺旋蒸梗机与回潮滚筒,均要求润后烟梗温度与含水率可以调节与控制,以满足工艺要求。

(2)加料润梗时,其设备性能要求与本章二之(五)相同。

(3)贮梗设备的出料速度可以调整,并应具备进料、贮料与出料的监控功能。

(4)压梗设备应具有压辊保护系统,以防超负荷及避免杂物落入损坏辊筒。

6.技术要点

压后烟梗细胞组织不受破损,一是烟梗含水率与温度要达到规定要求,并均匀一致,二是压梗厚度不得小于2.0mm。

(十三)切梗丝工序

1.工艺任务

将烟梗(梗片)切成合格的梗丝。

2.质量指标

切后梗丝宽度为0.12~0.18mm,梗丝合格率大于98.0%。

3.加工方法

由滚刀式切丝机或旋转式切丝机将烟梗切成梗丝。

4.技术条件

烟梗中无金属、石块等杂物,来料温度小于50℃,含水率一般为30%~32%;铺梗填料厚度均匀,流量稳定,符合设备工艺制造能力。

5.设备性能要求

切后梗丝宽度允差为0.03mm,其余性能要求与本章二之(八)相同。

(十四)梗丝回潮工序

1.工艺任务

提高梗丝温度与含水率,为梗丝膨胀提供必要的技术条件。

2.质量指标

梗丝回潮后含水率为36%~42%,温度大于98℃。

3.加工方法

一般采用蒸汽隧道或回潮滚筒,通过喷蒸汽提高梗丝温度与含水率。

4.技术条件、设备性能要求及技术要点

与本章二之(九)相同。

(十五)烘梗丝(梗丝膨胀)工序

1.工艺任务

使高温高湿的梗丝在快速干燥过程中膨胀,并使其含水率达到工艺要求。

2.质量指标

膨胀后梗丝含水率为12%~13%,填充值大于4.8cm3/g。

3.加工方法

采用膨胀干燥塔或顺流式烘梗丝机使梗丝干燥膨胀。

4.技术条件

(1)当采用膨胀干燥塔时,来料含水率为40%~42%,来料温度为大于95℃;当采用顺流式烘梗丝机时,来料含水率为36%~38%,来料温度同样应大于95℃。

(2)无论采用膨胀干燥塔或烘梗丝机膨胀梗丝,均要求来料均匀稳定,且不超过设备工艺制造能力。

(3)供汽压力对于膨胀干燥塔为1.0MPa;对于烘丝机为0.7~0.9MPa。

(4)膨胀干燥塔内热风温度为17~18℃;烘梗丝机内热风温度为130~150℃。

5.设备性能要求

对于烘梗丝机的性能要求,与本章二之(十)相同。膨胀干燥塔的性能要求如下:

(1)全套设备的保温性能与密封性能良好。循环热风的温湿度可以调节控制。来料流量控制均匀。

(2)来料流量、梗丝膨胀前后含水率、循环空气温湿度等检测仪表精度符合要求,显示准确可靠。设备能手动操作,也能自动控制。

6.技术要点

在设备选型正确的条件下,决定梗丝填充值的主要因素,一般是来料梗丝的温度与含水率能否符合工艺要求。

(十六)梗丝分选工序

1.工艺任务

将梗丝中的梗签,梗块及杂物分离出去,以提高梗丝纯净度。

2.质量指标

梗丝分选后,其纯净度为99%以上。

3.加工方法

一般采用风力分选的方法,利用梗丝与梗签、梗块等杂物的飘浮速度不同,将杂物从梗丝中分离出来。

4.技术条件

(1)来料流量均匀。梗丝松散,含水率12%~13%。

(2)风分箱内最大断面平均风速不宜超过3.0m/s,且要求断面风速均匀。

5.设备性能要求

(1)风分箱内断面风速可以调节,梗丝进入风分箱时抛料速度可以调整。

(2)风分管路系统密闭性能良好,含尘空气排出前的净化应达到卫生规定要求。

(十七)贮梗丝工序

1.工艺任务

使制叶丝与制梗丝工段之间在加工时间上保持平衡,并使梗丝含水率得到平衡。

2.贮梗丝方法

一般采用贮梗丝柜,分段进料(即梗丝堆集一定高度后进料输送带向前移动一定距离)。同一贮梗丝柜可以边进料边出料,但不同牌号的梗丝应分段贮存,不得掺混。

3.技术条件

梗丝贮存堆集高度不宜大于1000mm,贮梗丝的环境温湿度不得影响梗丝填充值。

4.设备性能要求

出料流量均匀,且能监控。

(十八)掺配工序

1.工艺任务

按照产品设计要求,将梗丝、回收烟丝、膨胀烟丝及薄片丝等,准确均匀地掺配到烘后叶丝中。

2.质量指标

瞬时掺配比例误差小于15%,总体掺配比例误差小于1.0%。

3.加工方法

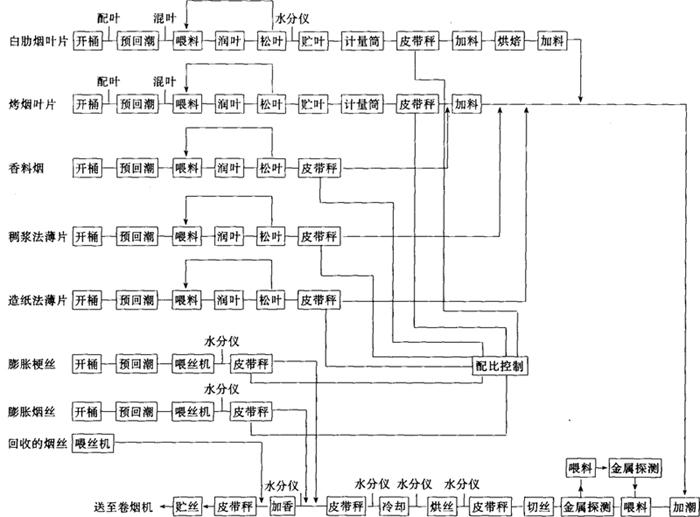

一般采用定比流量控制。即把各种在制品掺配比例模式编程输入微机控制柜,各种在制品在微机控制下自动地以一种在制品(一般为叶丝)为基准,调节其他的在制品按规定比例输送到下道工序(见图7-3-5)。也可以采用恒流量控制(各种在制品在单位时间内按预先规定的流量,由微机控制恒定地输送到下道工序)。在掺配比例要求不严的条件下,则可采用定容量控制(即由可控料位的计量管和输送机组成的掺配控制)。

图7-3-5 美国菲利普·莫里斯公司混合型卷烟制丝工艺流程图

4.技术条件

(1)各种在制品的来料流量基本均匀,物料松散,其含水率均在11.5%~13.0%范围内。

(2)按照产品配方规定准确地确定各种在制品的掺配比例。

5.设备性能要求

(1)在采用定比流量控制和恒流量控制的情况下,一般应以定量喂料与定容量控制为前提,即应能对输入皮带秤上的在制品进行限量。

(2)皮带秤的称重计量精度误差应小于±0.5%。控制柜应具有显示、记录与自动控制的功能。当设定的在制品流量比例出现有误差时,应能进行调整或重新设定。

6.技术要点

定期校验皮带秤计量精度误差。

(十九)加香工序

1.工艺任务

按照产品设计要求,将调配的香精准确均匀地施加到烟丝上,使烟香得到补充、衬托或改善,并遮盖不良气息。

2.质量指标

配制香精的精度误差应小于2.0%。施加到烟丝上的香精量符合产品设计的用量比例要求。

3.加工方法

采用滚筒加香机,利用压缩空气将香精喷洒在翻滚运动的烟丝上。

4.技术条件

(1)配制的香精必须有明显的产品牌号、数量、班次、日期等标志。香精质量与数量应符合产品设计的规定。香精桶内的香精应经过滤,不得有沉淀物与杂质。

(2)压缩空气压力为0.18~0.2MPa,香精经泵增压后压力为0.015~0.020MPa。

(3)烟丝松散,来料流量均匀,且符合设备工艺制造能力。

(4)更换卷烟牌号时,应将加香管道、喷嘴及香精桶等用清水彻底冲洗。不换牌号的情况下,每班也应清洗一次,以防串香和设备堵塞。

5.设备性能要求

(1)能准确地根据烟丝流量的变化调节加香量。即要求香精流量计量准确,调节方便,并具备香精流量与烟丝流量的连锁自控功能。

(2)喷嘴喷射角度可以调整,喷嘴畅通,香精雾化良好。

6.技术要点

计量设备与仪表精度应符合工艺要求。

(二十)配丝贮丝工序

1.工艺任务

使烟丝中叶丝、梗丝、回收烟丝、膨胀烟丝及薄片丝等混合均匀;烟丝中香精扩散并被烟丝均匀吸附;平衡烟丝温度与含水率;并平衡和调节制丝工段与卷接工段的生产能力。

2.质量指标

贮后烟丝温度与含水率基本一致,符合卷制要求。

3.加工方法

利用往复式进料运输带一层一层地铺料,同一批烟丝由同一贮丝柜贮存,由拨辊松丝出料。

4.技术条件

(1)同一批烟丝含水率极差应小于1.0%,贮丝高度不应高于1200mm。

(2)烟丝贮存时间4.0h以上,但最长贮存时间应小于36h。不同批次同一牌号的在制品、在不同柜的贮存过程中,出料顺序一般为先进先出。

(3)不同批次的烟丝应分别在不同贮丝柜贮存。每台贮丝柜的烟丝都应设有明显的产品牌号标志,不得出现混淆不清的现象。

(4)贮丝房空气温度为24℃±2℃,相对湿度为60%±5%。

5.设备性能要求

(1)设备应具有纵横往复铺料功能,铺料与出料速度均可调整。出料均匀、彻底。

(2)对贮丝柜的进料、出料、贮存以及贮丝房的温湿度管理应具备监控功能。

(3)进料出料应进行计量。

6.技术要点

在批量不等、生产牌号较多的情况下,贮丝柜最好具有8h以上的贮丝能力。