点焊接头的设计

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第246页(2116字)

点焊过程就是用焊点连接两个或多个等厚度或不等厚度的截面以形成接头。点焊一般采用搭接接头和折边接头。在设计点焊结构时,必须考虑电极的可达性、边距、搭接量、零件的装配间隙、点距、压痕和压坑、不同板厚、焊点强度等。

(1)电极的可达性 电极的可达性即电极必须能方便地抵达构件的焊接部位。由于焊件的形状与焊接位置不同,为了得到满意的焊接接头,必须考虑电极的可达性,否则,焊接根本无法进行。

(2)边距 边距是指从熔核中心到板边的距离。该距离上的母材金属应能承受焊接循环中由熔核内部产生的压力。最小的边距与母材金属的成分和强度、截面厚度、电极面的形状及焊接循环有关。

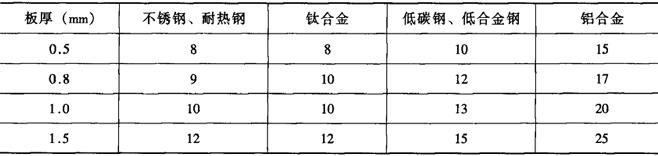

(3)接头的搭接量 允许的最小接头搭接量是边距的两倍。但是由于某些因素的影响,需要加大搭接量。如果搭接量太小,则边距也必然不足。推荐的最小搭接量如表1-8-2所示。

表1-8-2 接头的最小搭接量(mm)[3]

(4)点距 点距即相邻两点的中心距,点距最小值主要取决于分流的影响。点距最小值与被焊金属的厚度、导电率、表面清洁度以及熔核的直径有关。材料的电阻率越小,板厚越大、焊件层数越多,则分流越大,所允许的最小点距也相应增大。采用硬规范时,点距可以适当减小。采用热膨胀监控或能够顺序改变各电流的控制器时,以及能有效地补偿分流影响的其他装置时,点距可以不受限制。表1-8-3为常见金属材料的焊点距。

表1-8-3 常用金属材料的焊点距(mm)

(5)零件的装配间隙 装配间隙必须尽可能小,因为靠压力消除间隙将消耗一部分电极压力,使实际的焊接压力降低。间隙的不均匀性又使焊接压力波动,从而引起各焊点强度的显着差异。过大的间隙还会引起严重飞溅。许用的间隙值取决于工作刚度和厚度,刚度、厚度越大,许用间隙越小。通常为0.1~0.2mm。

(6)表面压痕 除熔核直径、焊透率外,压痕深度也应符合要求。点焊时,焊接电流通过电极间的工件时,工件被局部进行加热,向各方向膨胀。由于电极施加的压力,垂直于板面方向的膨胀受到约束。金属加热时,板面上电极面周围的金属沿径向挤压,产生环状隆起。焊点冷却时几乎完全在垂直方向发生收缩,在电极所处的部位产生表面压痕。

一般压痕深度不应超过板件厚度的15%,但如果两工件厚度比大于2∶1,或在不易接近的部位施焊,或在工件一侧使用平头电极时,压痕深度可增大到20%~25%。为了最大限度地减小这些压痕,常用的办法是在接头的外露一侧采用大平面的电极。要用硬的铜合金制造这种电极,使磨损量降至最小。另一种办法是采用单面点焊进行焊接。

(7)零件的不同厚度 点焊两层或多层的不同厚度的同种金属时,有一个能有效焊接的最大厚度比。点焊两种厚度的碳钢时,最大厚度比是4∶1。用尖头电极点焊三种厚度的组合件时,外侧两板的厚度比不得大于2.5∶1。若厚度比大于此数,则应根据不同的厚度来选择电极平面的直径。使用大直径的平面电极时,电极对熔核大小和形状的影响将取决于厚薄板的叠放方式。平面电极在厚板一侧时,随着厚度比增大,不平衡状况将更大,焊接条件变差。平面电极在薄板一侧时,虽然要用更大的电极压力和电流,却可得到较好的焊接条件。最大厚度比可达4∶1。

点焊三层板件时,最小点距比点焊两块较厚外侧板的点距大30%。

(8)点焊接头强度 单点焊接头的剪切强度取决于两板接触面上熔核的面积,而多点焊接头的强度除此之外还取决于点距和焊点分布情况。多列焊点最好排成交错的形式而不要排成矩形。由于焊接电流会通过邻近的焊点分流,所以点距会影响接头的强度。但是,在一个特定接头上,点距还会影响可以安排的焊点数量。因此,必须兼顾点距和焊点数目,以获得最大的接头强度。

(9)点焊接头尺寸 为保证点焊接头质量,点焊接头尺寸设计应该恰当,点焊接头的尺寸可参考表1-8-4。

表1-8-4 推荐点焊接头尺寸[3]

注:①搭边尺寸不包括弯边圆角半径r;点焊双排焊缝或连接三个以上零件时,搭边应增加25%~35%。

②若要缩小点距则应考虑分流而调整规范;焊件厚度比大于2或连接三个以上零件时,点距应增加10%~20%。