钢与铝及铝合金的焊接

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第616页(3578字)

(一)钢与铝及铝合金的焊接性

铝及铝合金与钢熔点相差很大,焊接时低熔点的铝先熔化,而此时钢件仍在固体加热状态;铝与钢的线膨胀系数相差很悬殊,焊接过程中接头会产生很大的热应变,增加了裂纹倾向;此外,铝高温时能形成高熔点的氧化膜(A12O3),此氧化膜既能形成焊缝夹渣,又直接影响金属的熔合,是铝焊接的主要问题之一。

钢与铝及铝合金焊接时,要想取得良好的接头,必须保证在接头上不产生金属间化合物。为此,熔焊时,必须采取在钢表面上镀一层过渡金属,此金属与铝要有很好的结合性,方能形成良好的接头。钢与铝及铝合金的焊接接头若采用闪光对焊、摩擦焊、超声波焊、扩散焊和冷压焊等方法,也可以得到良好的接头,但这些焊接方法的焊件形状受到一定的限制。

为了解决钢与铝熔焊时的困难,常采用的工艺措施是:

(1)在钢表面镀上与铝相匹配的第三种金属,如锌、银等,厚度约30~40μm作为过渡层,钢侧和铝侧分别采用钎焊和熔焊工艺。

(2)对接焊时,使用K形坡口,坡口开在钢材侧。焊接热源偏在铝材一侧,以使两侧受热均衡,防止镀层金属蒸发。

(3)使用气体保护,如用氩弧焊等。

(二)熔化焊接工艺

1.镀锌碳钢与铝的氩弧焊

铝及铝合金(L1、L2、L3、LF21、LF3和LF5等)与低碳钢氩弧焊时,先在碳钢表面镀上厚度为3~5μm的锌、锡、银可以获得较好的接头。采用浸渍法镀上100~120μm厚的锌层,接头强度也较好。

钢表面镀锌层厚度对接头强度有很大影响,镀锌层越厚,接头强度就越高。金相显微分析表明,有镀锌层时,接头处也避免不了金属间化合物。

铝及铝合金与有镀锌层碳钢氩弧焊时,焊丝类型对接头强度也有一定的影响。镀锌的Q235钢与铝氩弧焊时,选择L4铝丝作为填充材料,其接头强度可满足某些工件的要求,但不太稳定,断裂发生在焊缝上;用含镁焊丝(LF5)不能保证高强度,且断裂产生在电镀层上;纯铝L2和L3与镀锌钢(镀层厚度小于30μm)焊接接头强度较好。

2.复合镀层碳钢与铝及铝合金的氩弧焊

只有镀锌层不足以消除铝与钢产生的金属间化合物,为此在镀锌之前先镀一层铜或银等金属,这种银-锌或铜-锌复合镀层,可使铝-钢接头强度提高到147~176.4MPa。但这种方法比单一镀层工艺复杂,在结构件较大而又复杂的情况下,这种方法受到一定的限制。

在钢件镀层完成之后,便可对钢、铝件的表面进行处理。对铝件的表面处理可以用15%~20%NaOH或KOH溶液侵蚀,浸蚀后用清水冲洗,然后在20%的HNO3中钝化,再冲洗和干燥之后,放在干净的环境中待焊。钨极氩弧焊的焊接电流为80~120A,钨极直径为3mm,填充铝丝直径3mm。操作时,首先要使电弧指向铝一侧的焊丝上,以减小和防止过多或过早地熔化锌镀层,尤其是在焊第一层焊缝时更要特别注意。

Q235钢与LF6氩弧焊工艺参数见表2-6-28。

表2-6-28 Q235钢与LF6氩弧焊工艺参数

3.不锈钢与铝及铝合金的氩弧焊

铝与不锈钢直接进行氩弧焊难以获得良好的接头,这主要是因为它们之间产生金属间化合物,使接头脆化。铝与不锈钢的焊接必须采用中间金属过渡层的办法。镀层金属种类不同,焊后结果也不同。镀镍层焊接性较差,镀层易被烧损;Ni、Cu、Ag复合镀层上易形成裂纹;Ni、Cu、Sn复合镀层效果较好,Ni、Zn复合镀层效果更佳。焊接接头质量,在很大程度上取决于镀镍过程的质量。

焊前对铝及铝合金的表面准备也是十分重要的,它包括表面清洁及镀层。首先是清除油脂、油垢,清水冲洗,盐酸溶液侵蚀,然后进行镀镍→镀铜→镀锌,干燥后渗铝,最后检查镀层表面质量。

壁厚为5mm,管径为100mm的防锈铝LF21管与1Cr18Ni9Ti不锈钢管子对接焊,焊接方法选用TIG焊。管子开V形坡口,焊三层,焊丝选用L4纯铝,直径为2~3mm,焊第一层时,可不用填充焊丝,焊第二层、第三层时用填充焊丝。钨极直径为2~3mm。焊接前先在不锈钢管上镀镍→镀铜→镀锌,然后用表面处理的LF21管氩弧焊。这种焊接工艺虽然可行,但工艺复杂。

4.钢与铝气焊

钢与铝接头的气焊工艺参数见表2-6-29。

表2-6-29 钢与铝气焊的焊接工艺参数

(三)压焊工艺

1.摩擦焊

摩擦焊是焊接普通低碳钢与铝及铝合金的理想焊接工艺之一。摩擦焊母材不熔化、加热范围窄、冷却速度快、接头不氧化,虽然有时也产生一些金属间化合物,但在压力作用下,能被挤出接口。所以采用摩擦焊方法能获得良好的铝与钢焊接接头。

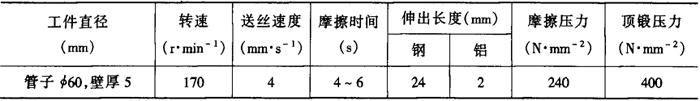

低碳钢(Q235)与工业纯铝(L4)摩擦焊的焊接工艺参数见表2-6-30,1Cr18Ni9Ti与L1摩擦焊工艺参数见表2-6-31。

表2-6-30 Q235+L4摩擦焊的焊接工艺参数[3]

表2-6-31 1Cr18Ni9Ti与L1摩擦焊工艺参数[4]

2、真空扩散焊

铝及铝合金与钢进行真空扩散焊时,为了获得良好的扩散焊接头,必须采用中间过渡层的焊接方法。这种中间过渡层可用电镀方法获得很薄的金属层,其材料一般选用铜和镍。

LF21铝合金与低碳钢进行真空扩散焊接时,可在低碳钢上先镀一层铜,之后再镀一层镍,采用焊接温度为550℃,焊接压力为13.72N/mm2,焊接时间为2min,真空度为133.322×10-8Pa的工艺参数,可获得令人满意的焊接接头。L4纯铝与15号钢扩散焊时,可在15号钢上镀上铜、镍复合镀层,在如下工艺下,可获得良好的接头。焊接温度为550℃,焊接压力为12.25N/mm2,焊接时间为2min,真空度为133.322×10-8Pa。

焊接直径为25~32mm的L2纯铝与12Cr18Ni10Ti钢棒的扩散焊工艺参数为:焊接温度为500℃,焊接压力为7.35N/mm2,焊接时间为30min,真空度为133.322×10-2Pa~5×133.322×10-4Pa,焊后的接头强度σb≥88.2MPa。在接头中形成了宽4~6μm的过渡层,其显微硬度为490N/mm2~1372N/mm2。

实践表明,合金元素Mg、Si及Cu对铝与钢扩散焊接头强度影响很大。Mg会增加接头中形成金属间化合物的倾向,随铝合金中含Mg量的增加,焊接接头强度明显降低。当铝合金含有0.5%的Cu,含Si量小于3%时,对铝合金与1Cr18Ni9Ti钢之间的扩散焊非常有利。由于铝合金中含Si量较高,能提高抗蠕变能力。所以,必须提高焊接时间,才能使接头强度提高。

碳钢、不锈钢与铝及铝合金真空扩散焊的焊接工艺参数见表2-6-32。

表2-6-32 铝及铝合金与碳钢真空扩散焊的焊接工艺参数[3]