食盐的干燥

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1092页(10718字)

进入干燥器的食盐、水分越低越好,一般要求含水量不大于3%。

国内中等以上规模盐厂,多采用直接方式干燥,即用热源(蒸汽或烟气)加热空气,热空气直接与湿盐接触传热,使食盐中水分蒸发,达到干燥的目的;也有使用可燃气体(如天然气)燃烧后进入干燥器。用“燃气”直接接触食盐,进行干燥。此外,小盐厂还使用传统的自然干燥和炕锅干燥。

(一)湿空气的I-x图(图3-4-78)

在干燥过程中,湿空气的变化主要反映在热焓量I和湿含量x两个参数上。I-x图是以湿空气中含有1kg干空气为基准,它绘制在两轴间夹角为135°的斜角坐标系上。纵坐标为含有1kg干空气的湿空气的热焓量(kca1),即1kca1/kg干空气;横坐标为含有1kg干空气的湿空气的湿含量(kg),即xkg/kg干空气。湿空气的其他参数如温度t,相对温度Φ和水蒸汽分压力P水蒸汽等也示于同一坐标系上。此图是在大气压力101·32kPa下绘制的,用于湿盐干燥过程的湿空气的总压力都接近于此值,应用此图计算可以满足工程计算上要求的精确度。

Ⅰ-x图上共有5种线

(1)等湿含量线(简称等x线) 湿含量的刻度本应标在与纵轴呈135°倾角的横坐标上,但为了绘制和使用方便,特将湿含量的刻度投影到辅助的水平轴上,就成了辅助x轴。凡垂直于辅助x轴或平行于纵轴的直线都是等湿含量线(x=常数),即是说在线上空气所有状态点的湿含量都相等。

(2)等热焓量线(简称等Ⅰ线) 凡平行于横轴(不是辅助x轴)所引的直线即为等热焓量线(Ⅰ=常数)。每条线上空气所有状态点的热焓量均相等。

(3)等温线(简称等t线)即t=常数的直线。在图上由于设有温度坐标,故不能象等x线、等I线那样很方便地绘出,只能借助于x线与I线来绘。根据热焓量方程I=(0.24+0.46x)t+595x,经整理后变成I=0.24t+(595+0.46t)x。从方程式可看出,当温度t不变时(t=常数),I与x成直线关系。设一个x值,可求出相应的Ⅰ值,如此可得出许多由不同的x与I所构成的交点,连接这些交点的直线就是等温线。作出一条等温线后,然后再假定一个温度,按同样方法可作出第二条等温线。各种不同温度的等温线与辅助x轴成倾斜。其倾斜率为(595+0.46t),故温度越高,其斜率也愈大,因此等温线并不互相平行。

(4)等相对湿度线(简称等Φ线) 此线的作法与等温线的作法类似。

根据湿含量方程:

在该方程中因Φ为已知的常数,例如当Φ=1时,假定一个温度t,查饱和水蒸汽表可得到P′水蒸汽,按上式求出x,由t值和x值可在I-x图上确定一点,该点在Φ=1的相对温度线上,在I-x图上把由不同的t值和x值(当Φ=1时)所确定的点联结起来,则得到Φ=1的相对湿度曲线。其他等Φ线依此类推。

Φ=1的曲线表示在某一定温度下空气完全被水蒸汽所饱和。在此饱和线以上,为不饱和的湿空气区域,在此饱和线以下则为水蒸汽部分地自空气中冷凝析出的区域。

(5)水蒸汽分压线 水蒸汽分压值绘于I-x图之右纵坐标上,其单位为mmHg。水蒸汽分压与湿含量和总压强的关系式如下:

水蒸汽分压线即根据上述方程式绘出。设一个x值,相应求出一个P′水蒸汽。连续假设就可得到许多不同的x值与P′水蒸汽值所构成的交点,连接这些交点得到一条通过坐标原点的曲线,即水蒸汽分压线。

由公式可看出,当总压强P不变时,空气中水蒸汽分压强P′水蒸汽仅取决于x,即对于同一的湿含量x而言,蒸汽的分压为一常数,与空气的温度及相对湿度无关。图中,水蒸汽的分压由等x线与分压曲线的交点求得。

(二)Ⅰ-x图的用法

I-x图上的任何一点,都可以用来确定湿空气的性质,如温度、湿含量、相对湿度、热焓量及蒸汽分压等。

只要知道空气的任意两个参数,在图上把交点找出后,其余参数均可以从图查出。

下面试举几种情况,说明I-x图的用法。

(1)已知干、湿球温度,求空气的湿含量 湿球温度tm(这里可视做绝热饱和温度)的等温线与Φ=1的等Φ线交于A点,沿过A点的等I线上升与干球温度t的等温线交于A′点(由A′至A的过程可视作绝热饱和过程),A点即为已知空气的状态点。过A′点的等x线与辅助x轴相交于x0点,此交点即为空气的湿含量,见图3-4-83。

图3-4-83 I-x图用法之一

(2)已知干球温度、露点,求空气的湿含量及热焓量 取其温度为t露的等温线与Φ=1的等Φ线交于B点(即该空气冷却到露点温度时的状态点),沿B点的等x线垂直向上与干球温度t的等温线交于B′点,则B′点即为所求的空气状态点。过B′点的等x线与辅助x轴的交点即为空气的湿含量;过B′点的等I线与轴的交点即为空气的热焓量(见图3-4-84)。

图3-4-84 I-x图用法之二

(3)已知空气的干球温度和湿含量,求其湿球温度及露点 干球温度为t的等温线和湿含量为x0的等x线的交点C即为空气的状态点。由C点沿等x线与Φ=1的等Φ线相交于C′点,过C′点的等温线所示的温度即为露点t露;过C点的等Ⅰ线与Φ=1的等Φ线交于C″点,过C″点的等温线所示的温度即为该空气的湿球温度tm见图3-4-85。

图3-4-85 I-x图用法之三

(4)已知空气的干球温度和相对湿度,求空气的蒸汽分压和饱和蒸汽分压。过干燥温度为t的等温线和相对湿度为Φ的等Φ线相交于A点,A点即为所求空气的状态点。通过A点的等x线与蒸汽分压线相交,然后再沿此交点作水平线,与右端的纵坐标相交,交点即是空气的蒸汽分压P水蒸汽。通过A点的等温线与Φ=1的等Φ线相交于B点,由交点B沿着等x线与蒸汽分压线相交。然后再沿此交点做水平线与右端纵坐标相交,交点即为空气的饱和蒸汽分压P′水蒸汽,见图3-4-86。

图3-4-86 I-x图用法之四

(三)精盐沸腾干燥计算实例

计算基础:

(1)计算条件

被干燥物料 精盐

生产能力 G0=9(t/h)

干燥前水分 W1=3%(湿基)

干燥后水分 W2=0.1%(湿基)

(2)物料性能

干盐比热 Cs=0.92(kJ/kg·℃)

虚比重 Pb=1000(kg/m3)

真比重 Ps=2100(kg/m3)

粒度分布:见表3-4-98。

表3-4-98 粒度分布

(3)空气状态

进入空气预热器的月平均最低气温 -1.5℃

进入空气预热器的绝对湿度最高月之温度 25℃

进入空气预热器绝对湿度最高月之相对湿度 84.5%

离开空气预热器时之温度 t2=120℃

(4)沸腾床空床速度 根据某厂实验结果,空床速度ω=1.2m/s的情况下,可以得到良好的流化层。

计算:

(1)实际热容量系数ααc的计算

①以50%积算重量计算的物料之当量直径dp以上述筛分数据作图,得出50%积算重量的当量直径dP=0.35mm。

②120℃热空气的各种参数

动力粘度 ug=2.33×10-5Pa·s

式中 x为Φ=84.5%、t=25℃时之湿含量,x=0.0167

kg/kg干空气。t=120℃

导热系数  =0.12〔kJ/(m·h·℃)〕

=0.12〔kJ/(m·h·℃)〕

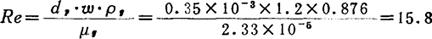

③流化雷诺数Re计算

④努歇特准数Nu计算

Nu=4×10-3(Re)1.5=4×10-3×15.81.5=0.248

⑤给热系统α计算

⑥固定床每米3容积比表面积α计算

⑦理论热容量系数αα0计算

ααc=85.4×8170=697718〔kJ/(m3·h·℃)〕

⑧实际热容量系数ααe计算

根据图3-4-87。

图3-4-87 αα的修正曲线

当dp=0.35mm时,ααe/ααc=0.25

∴ααe=697718×0.25=174430〔kJ/(m3·h·℃)〕

(2)成品温度θ2及干燥必须热量q之计算

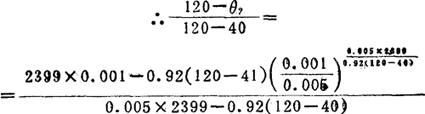

①成品温度θ2计算

式中 tw——当t1=120℃,x1=0.0167kg/kg于空气条件下之湿球温度,此处tw=40℃

γw——在tw温度下水的汽化潜热,此处γw=2399kJ/kg

F——物料最终含水量,此处F=0.001

Fc——物料临界湿含量,此处Fc=0.005

∴120-θ2=0.89×80=71.3

θ2=120-71.3=48.7℃

②干燥所需热量q计算

q=G0〔(Cs+w2)(θ2-θ1)+(W1-W2)γw〕

式中 G0——干物料供给速度,此处G0=9000kg/h

W1——物料起始湿含量,此处Wd=0.03

W2——物料最终湿含量,此处W2=0.001

θ1——物料进口温度,此处θ1=30℃

Cs——物料比热,此处Ca=0.92kJ/(kg·℃)

∴q=9000〔(0.92+0.001)(48.7-30)+(0.03-0.001)×2399〕

=803866kJ/h

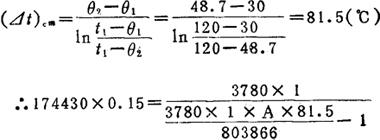

(3)流化床所需底面积A计算

式中L0——热空气重量速度

此处L0=1.2×3600×0.876=3780〔kg/(m2·h)〕

CH——空气比热,此处CH=1.0kJ/(kg·℃)

Z——静止时物料层高度,此处取Z=0.15m

(⊿t)cm——物料与空气之对数平均温差

∴A=2.97(m2)

一般床底面积应有20~30%的富裕。

取A=3.9m2

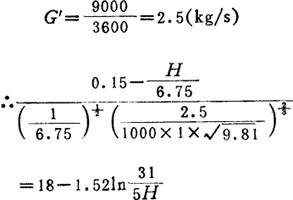

(4)物料出口处的埝板高度H计算

①颗粒临界流化速度wmf计算

式中γs——物料重度,此处γs==2100kg/m3

γ——空气重度,此处γ=0.876kg/m3

μg——空气动力粘度,此处μg=2.33×10-5kg/(m·s)

因Remf<10,故不需修正wmf

∴wmf=0.159m/s

②颗粒极限速度wt计算

假定沉降在过度流区域并且Re假定=40

验算Re值:

因假定的Re值与验算的Re值比较接近

所以极限速度wt=2.35m/s

③极限速度wt时之雷诺数Ret如上计算,Ret=31。

④床层膨胀比NU

∴NU=5.52(w-wmf)+1

=5.52(1.2-0.159)+1

=5.52×1.041+1=6.75

⑤物料出口处埝板高度H计算

式中 Z0——相当溢流埝高度时流化床之固定床高

G′——物料供给速度

4.93×10-1=H-3.4×10-2In5H

∴H≈0.5m(实际取H=0.4m)

(5)流化床层压损⊿P计算

⊿P=Pb·Z=1000×0.15=150(mmH2O)=1500Pa

(6)空气分布板选择

选用风帽布风,风帽间装卵石,高度和风帽上顶平,风帽开孔率40%左右。

(7)辅助设备的计算与选择

①鼓风机

风量L=A·w·3600=3.9×1.2×3600=17000(m3/h)

风压可根据散热器阻力损失、空气分布板阻力损失、流化床层阻力损失、风道阻方损失等,取H=5000Pa。

根据风量、风压,可从风机产品样本选取离心通风机型号为:9-27-101№10D-3#。风量Q=16550m3/h,风压H=6350Pa,功率55kW。

②散热器

概述:各型散热器(又称散热排管)广泛应用在热媒为蒸汽或热水的采暖系统中,用以热风采暖、空气调节系统及干燥装置的空气加热等。

根据结构材料的不同,有铜管铜片、铜管钢片、钢管铝片、铝管铝片等种类。

由于各制造厂生产工艺的不同,又有绕螺旋翅片、厚壁铝管挤片,螺旋槽中镶片等类型。

鉴于我国有色金属,尤其是紫铜要用于重要产品上,不能满足散热排管生产的需要,建议选用时优先考虑钢管钢片类。精盐干燥所用散热器一般多为钢管钢片的SRZ型。

SRZ型散热器主要由顺空气流向的三排交叉排列的螺旋翅片管束组成。根据其放热能力大小,分为大(D)、中(Z)、小(X)3种类型,其散热翅片片距分别为5、6、8mm共38种规格。当用蒸汽为热媒时,蒸汽的工作压力为0.6MPa绝压左右。

SRZ型散热器热媒为蒸汽时,在不同空气质量流速Ut下,散热器的传热系数K值列于表3-4-99,空气通过阻力h列于表3-4-100。

表3-4-99 热媒为蒸汽时,在不同空气质量流速Ut下的热风片传热系数K值

表3-4-100 在不同空气重量流速Ut下空气通过阻力h

注:上述表格内、SRZ型号里的5∶6∶7∶10是表示SRZ型规格尺寸的净宽系列。

散热器计算:

已知条件:散热器传热量Q=223296W

蒸汽工作压力=0.4MPa(绝压)

计算:

SRZ型散热器散热量按下式计算。

Q=KF(t′cP-tcP)(W)

式中 t′cP——热媒的平均温度,此处当P=0.4MPa时,t′cP=142℃

tcr——空气的平均温度,此处tcr= =75(℃)

=75(℃)

K——传热系数〔W/(m2·℃)〕

K值的选取:当空气流量为17000m3/h,温度30℃时,其相对密度为1.1kg/m2。则空气重量流量= =5.2(kg/s)。当选用SRZ-20×10D型时,其通风净截面积为1.226m2,则空气重量流速Ut=

=5.2(kg/s)。当选用SRZ-20×10D型时,其通风净截面积为1.226m2,则空气重量流速Ut= =4.1〔kg/(m2·s)〕,查表3-4-99,得K=26.98W/(m2·℃)

=4.1〔kg/(m2·s)〕,查表3-4-99,得K=26.98W/(m2·℃)

Q——散热量,Q=223296(W)

考虑到在生产过程中翅片管因附着灰尘而使传热系数下降50%,故散热面积应增加一倍。即124×2=248m2。

选SRZ-20×10D散热器4片,每片散热面积为81.27m2,则总的散热面积F=81.27×4=325m2,可满足要求。

③旋片分离器 在气体净制工作中,旋片分离器用来分离比较粗的粉尘。制盐工业中旋片分离器多用在精盐干燥后废气中所含盐粉尘的回收,一般采用CLT型。其作用是回收盐粉,提高收得率,并净化空气,减少污染。

CLT型除尘器为立式气旋型离心式除尘器,用来清除含水分不超过4%的非纤维灰尘,其开始浓度(进口空气含尘量)不应大于1.5g/m3。若作为初级除尘(即其后还有一级除尘器)时,开始浓度不应大于30g/m3。除尘效率为70~95%。

CLT型除尘器根据在通风系统中的安装位置不同,分为两种。Y型为压入式(即除尘器安装在通风机之后),X型为吸出式(即除尘器安装在通风机之前)。

设备选择可根据干燥物料平衡所得的风量、风速,从《采暖通风设计手册》等有关手册选取。

④湿式除尘器 精盐干燥的废气二级除尘一般采用CLS型水膜除尘器,该设备适用于物质比重较大的灰尘,含尘量不应超过1.5g/m3,否则应在其前增加一级除尘器,以降至规定的含尘浓度。

灰尘进入除尘器后,受离心力作用而分离,并被器壁的水膜所吸附,而随水冲刷至底部,经排尘口排出。喷水前水压应不小于0.03MPa,入口风速为:17~23m/s。

另外,该设备也分为压入式(Y型)和吸出式(X型)两种结构型式。

CLS型除尘器可根据风量、风速由样本选取。

其次,在粉盐回收中,也有的采用其他非标准的湿式回收设备,如湿式挡板除尘器等,可根据需要自行加工制造。

⑤引风机

风量:考虑到干燥器在略呈负压状态下操作,进出料口等处将会有空气泄漏进来,故引风量可按操作温度下鼓入风量的1.1~1.2倍考虑。

风压:风压为旋片分离器、湿式除尘器及风道等的阻力损失之和。

根据风量、风压由风机产品样本选取引风机。

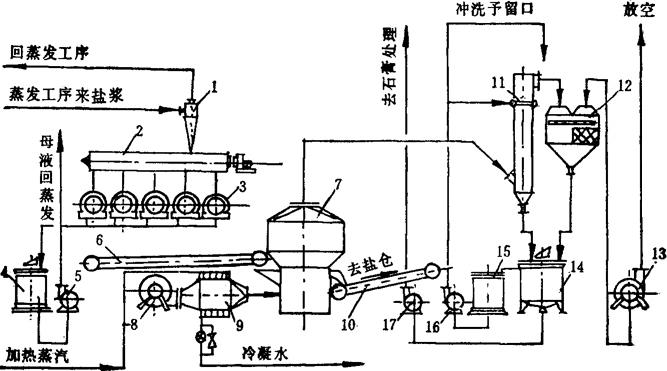

图3-4-88为脱水,干燥流程图,图3-4-89为沸腾干燥器结构图。

图3-4-88 脱水、干燥流程图

1-盐浆旋流器 2-盐浆高位槽 3-离心机 4-母液桶 5-母液泵 6-湿盐皮带机 7-沸腾干燥器 8-鼓风机 9-空气预热器 10-干盐皮带机 11-湿式除尘器 12-惯性分离器 13-抽风机 14-石膏液搅拌桶 15-洗水贮桶 16-洗水泵 17-石膏浆泵

图3-4-89 沸腾干燥器结构图

1-视孔 2-顶盖 3-器体Ⅰ 4-人孔 5-器体Ⅱ 6-溢流堰板 7-视镜 8-卵石(15~30mm) 9-分布板 10-器体Ⅱ A进风口 B出风口 C进料口 D出料口 E人孔 F视镜 G排水口 H布料风口