金属腐蚀基本概念

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1210页(4801字)

金属腐蚀,即金属在周围环境介质的作用下,由于化学变化、电化学变化和物理溶解而产生的破坏和变质。

金属腐蚀的分类见表3-6-1。

表3-6-1 金属腐蚀分类表(*为盐厂常见腐蚀)

1.化学腐蚀 金属表面与非电解质和干燥气体直接发生纯化学作用而引起的破坏。

在金属腐蚀中,单纯的化学腐蚀较少见,而往往和电化学腐蚀并存。在外界条件作用下,化学腐蚀极易转化为电化学腐蚀。真空制盐生产中,化学腐蚀并非主要矛盾,只要注意pH值的调整和防止MgCl2的分解,除去腐蚀性气体(如H2S),化学腐蚀可有效防止或大大降低。

2.电化学腐蚀 金属表面与离子导电的介质发生电化学作用而产生的腐蚀破坏。

电化学腐蚀可单独造成金属腐蚀,也可以和机械作用、生物作用共同导致金属的腐蚀。真空制盐中,设备和管道的腐蚀大多数属电化学腐蚀。在盐卤介质中以及含Cl-、O2、CO2的冷凝水中,它可单独对加热管腐蚀,或与应力作用一起导致加热管的腐蚀,危害很大。

3.物理腐蚀 金属在高温熔盐、熔碱及液态金属中,由于单纯的物理溶解作用所引起的破坏。制盐生产中不存在物理腐蚀。

4.全面腐蚀 腐蚀在金属的全部或大面积上均匀进行,分为:

(1)成膜腐蚀 金属表面因腐蚀而生成薄膜,称为全面成膜腐蚀。腐蚀形成的极薄钝化膜,对腐蚀起到抑制作用,对金属内部具有非常优越的保护性。容易生成钝化膜的金属称为自钝金属,如钛(合金),铜(合金),不锈钢等。

(2)无膜腐蚀 腐蚀在金属表面上不形成薄膜,而是保持一定速度的全面腐蚀。无膜的全面腐蚀很危险,选材出现严重错误才会有这种情况。

5.局部腐蚀 腐蚀集中在金属表面局部地方,其余大部分地方几乎不腐蚀。其腐蚀形态主要有以下几种:

(1)电偶腐蚀 不同金属(合金)与同一介质接触,由于腐蚀电位不等而有电偶电流流动,使电位较低的金属(合金)溶解速度加快,造成接触处的局部腐蚀;而电位较高的金属(合金),溶解速度反而减小。这就是电偶腐蚀,也称接触(双金属)腐蚀。

真空制盐中,加热室、加热管,管板壳体、循环泵、循环管由于系统选材匹配不当,又未采取任何保护隔离措施,经常会发生电偶腐蚀。

表3-6-2为各种金属和合金在海水中的电偶序。

表3-6-2 金属和合金在海水中的电偶(位)序(常温)

(2)孔(点或坑)蚀 由于金属表面存在缺陷和溶液内存在能破坏钝化膜的活性离子〔Cl-、B-),钝化膜在某点或局部被破坏。钝化膜微小破口处的金属成为阳极,其电流高度集中,破口周围广大面积的膜成为阴极。腐蚀在破口处迅速向内发展,形成蚀孔。孔蚀通常发生在具有自钝化性的金属,如不锈钢,铝(合金)铜(合金)、碳钢表面的氧化皮或锈层有孔隙的情况下,在含Cl-的溶液中易出现孔蚀。孔蚀是制盐设备和管道腐蚀的最主要形态,对加热管的腐蚀最为严重。

(3)缝隙腐蚀 由于金属部件之间存在微小的缝隙,缝内介质处于滞流状态,引起该处金属加速腐蚀。几乎所有金属(合金)都会产生缝隙腐蚀,但自钝化性金属更为敏感。工业纯钛(TA1TA2)用于制盐蒸发罐首效加热室,当pH≤8、温度≥130℃时,会产生缝隙腐蚀。

(4)脱层腐蚀 发生在层状结构的层与层之间。腐蚀先垂直向内发展,然后改变方向,有选择地腐蚀与表面平行的物质,腐蚀产物的胀力使未腐蚀的表面成层状脱离。

(5)晶间腐蚀 由于晶界沉积了杂质或某一元素增多、减少,使金属从表面沿晶界深入内部,呈现网状腐蚀,从而严重失去强度和延伸性,机械性能明显下降。晶间腐蚀不易检查,可造成设备的突然破坏,危害性很大。不锈钢、镍基合金、铝合金等都是晶间腐蚀敏感的材质。

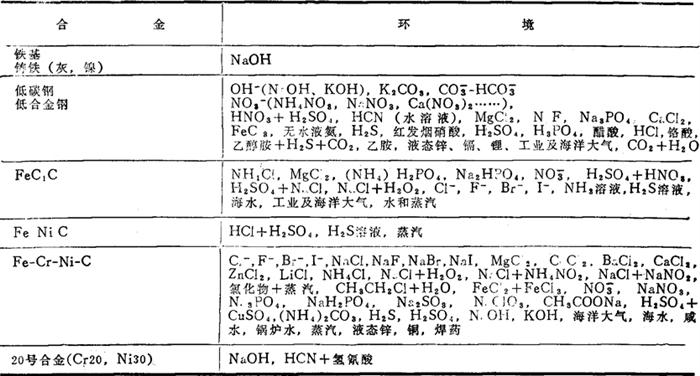

(6)应力腐蚀破裂 金属在固定拉伸应力和“特定”介质的共同作用下,引起腐蚀破裂,简称应力腐蚀(SCC)。这种局部腐蚀在破裂之前无明显预兆,在所有局部腐蚀中破坏性和危害性最大。它只发生于一些特定的环境——材质腐蚀体系,如碳钢或低合金钢-42%MgCl2溶液、奥氏体不锈钢-氯化物溶液、铝合金-NaCl溶液。表3-6-3为产生应力腐蚀破裂的材料——环境组合。

表3-6-3 产生应力腐蚀破裂的材料-环境组合

(7)疲劳腐蚀 由交变应力(周期应力和应力方向周期性地变化)和腐蚀介质的共同作用引起的破裂。绝大多数金属和合金在交变应力作用下都可发生疲劳腐蚀,而且不要求特定的介质,在容易引起孔蚀的介质中更容易发生。

(8)选择性腐蚀 合金在腐蚀过程中,腐蚀介质不是按合金的比例侵蚀,而是对其中某些成分(一般是电位较低的成分)作选择性溶解,使合金机械性能下降。如铜镍合金脱镍,铜铝合金脱铝,灰口铸铁脱铁(石墨化),黄铜脱锌等。

(9)磨损腐蚀 由于介质运动速度大或介质与金属构件相对运动速度大,导致流体对金属表面同时产生磨损和腐蚀破坏形态。是高速流体对金属表面已经产生的腐蚀产物的机械冲刷和对新裸露金属表面的继续浸蚀的综合结果。真空制盐中,加热管由于盐浆高速冲刷,产生磨蚀现象。

(10)空泡腐蚀 是磨蚀的一种特殊形态,发生于有高速液体并有压力变化的环境下运转的设备。如制盐用循环泵、盐浆泵的叶片、叶轮等部件。

(11)摩振腐蚀 当互相接触的两个部件同时承受载荷,接触的表面由于振动和滑动(反复的相对运动)作用引起破坏,称为摩振腐蚀。

(12)氢腐蚀 在腐蚀反应、阴极保护和电解过程中都产生氢,如氢原子不能迅速结合为氢分子排出,则部分氢分子可能扩散到金属内部引起腐蚀。氢腐蚀有三种形态:

①氢鼓泡。氢分子扩散到钢内空穴,并在该处结合成氢分子,由于氢分子不能扩散,就会积累形成巨大内压,引起钢材表面鼓泡甚至破裂,氢鼓泡易发生在低强钢,尤其是含大量非金属夹杂物的钢。

②氢脆 在高强钢中,金属晶格高度变形,氢分子进入金属后使晶格应变更大,因而降低材质的韧性及延性,引起脆化。

③氢蚀 高温、高压下,氢进入金属内与其一种组分或元素产生化学反应,使金属破坏。

6.金属腐蚀速度的表示法 在均匀腐蚀情况下,平均腐蚀率可直接衡量制盐设备所用材质的耐蚀性及其使用寿命。通常根据材质被腐蚀后的重量、线性厚度、电极过程的变化率,采用重量指标、深度指标和电流指标来表示平均腐蚀率。

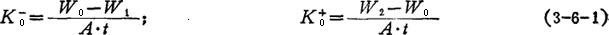

(1)重量指标 把金属因腐蚀而发生的重量变化,换算成相当于单位金属表面积在单位时间内重量变化的数值,即:

式中  ——失重时的腐蚀速率〔g/(m2·h)〕

——失重时的腐蚀速率〔g/(m2·h)〕

——增重时的腐蚀速率〔g/(m2·h)〕

——增重时的腐蚀速率〔g/(m2·h)〕

W0、W1、W2——分别为金属初始重量、消除腐蚀产物后的重量、带有腐蚀产物的重量(g)

A——金属的面积(m2)

t——腐蚀进行的时间(h)

(2)深度指标 把金属的厚度因腐蚀减少的量以线量表示,并换算成为相当于单位时间的数值,即:

式中 Ke——腐蚀的深度指标(mm/年)

ρ——金属的密度(g/cm3)

这两个指标采用的单位较多,详见表3-6-4,3-6-5。

表3-6-4 常用腐蚀速度单位的换算因子

表3-6-5 重量损失与腐蚀深度之间的关系

深度指标可直接评定金属的耐蚀性,用以指导设计。

根据金属腐蚀程度的不同,将金属的耐蚀性分成十级标准和四级标准,如表3-6-6,3-6-7所示。十级标准分得太细,实际难以满足,四级标准用得较多。

表3-6-6 均匀腐蚀的十级标准

表3-6-7 均匀腐蚀的四级标准

(3)电流指标 用金属电化学腐蚀过程阳极电流密度的大小,来衡量腐蚀速度。由法拉第〔Faraday〕定律将电流指标与重量指标关联起来,则:

①在电极上析出或溶解物质的量与通过电化学体系的电量成正比。

⊿W=εQ=εIt (3-6-3)

式中 ⊿W——析出(溶解)的物质量(g)

I——电流强度(Ⅰ)

ε——比例常数(电化当量)(g/库仑)

t——通过时间(s)

Q——t时间内流过的电量(库仑)

②在通过相同的电量条件下,在电极上析出或溶解的不同物质的量与其化学当量成正比,即:

式中 F——法拉第常数(1F=96500库仑=26.8A·h)

M——原子量

n——化合价

综合两式得:⊿W= I·t (3-6-5)

I·t (3-6-5)