工艺流程及设备

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1442页(4295字)

除钙洗涤盐的工艺流程及主要设备见图4-3-52。

图4-3-52 除钙洗涤盐工艺流程图

1-斗轮机 2-斜桥皮带机 3-皮带机 4-引风机 5-水沫除尘器 6-圆盘给料机 7-回转焙烧筒 8-热源炉 9-耐热皮带机 10-提升机 11-圆盘给料机 12-浸钙机 13-碾钙机 14-螺旋分级机 15-刮板分级机 16-脱水离心机 17-地沟皮带机 18-堆坨机 19-供卤泵 20-排钙泥泵

(一)二水硫酸钙直接焙烧脱水

原料盐由斗轮机拆坨,皮带机运料,圆盘给料机分料计量,送入回转筒。热源炉的高温烟道气经回转筒与原料盐逆向运动,进行热交换,回转筒与水平面的倾斜度为1∶20,物料在回转筒内的停留时间为13~15min。回转筒内焊有与回转筒横截面成90~105°的升举抄板,搅动和洒布物料,加强传热效果。回转筒的焙烧效果与焙烧温度、物料在回转桶内停留时间、物料厚度等因素有关。

1.温度

进筒烟气温度:544~587℃;

排出烟气温度:110℃;

排料温度:200~260℃。

回转筒排料温度与成品盐钙离子含量的相关关系,见图4-3-53。在生产中应以排料温度来控制进、排气温度。

图4-3-53 排料温度与成品盐钙离子含量曲线图

2.停留时间 一般控制在13~15min。图4-3-54为石膏脱水温度与脱水时间关系曲线,供设计时参考。

图4-3-54 除钙洗涤盐石膏脱水温度与脱水时间关系曲线

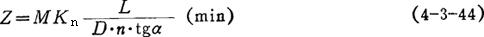

原料盐在回转筒停留时间也可用下式计算:

式中 M——抄板系数

Kn——流向系数(指气体与固体是并流或逆流),一般MKn=0.356~0.4

L——回转筒长度(m)

D——回转筒直径(m)

n——回转筒转数(r/min)

tgα——回转筒倾角的正切

由式4-3-44知,当D、L、M、Kn确定之后,原料盐在回转筒停留时间与转速n和斜度tga的乘积成反比。

3.回转筒填充系数和抄板角度 抄板形式的选择,取决于物料性质。盐粒松散,质地坚硬,不怕碰撞,以采用易于加工维护的升举式抄板较为适宜。当原料盐在回转筒内的停留时间确定后,回转筒的生产能力就决定于填充系数。填充系数过小,则生产能力太低,过大则料层过厚,传热不好,影响石膏脱水。填充系数由下式计算:

式中 β——物料在回转筒内的填充系数(%)

t——物料在回转筒内停留时间(h)

v料——物料的加入速率(m3/h)

V筒——回转筒净容积(m3)

经试验,β值为15~20%,见图4-3-55。

图4-3-55 90°抄板在不同填充系数下物料洒布情况

(二)浸钙

焙烧后的原料盐,由耐热皮带机、斗式提升机和圆盘给料机送入螺旋浸钙机。用饱和卤水浸泡,搅拌输送,使其中的半水石膏充分吸水变软。浸钙要有一定的时间,水量要充足。浸钙固液比一般为1∶0.65;原料盐中的石膏含量不大于4.55%时,也可控制在0.35~0.40。

(三)碾钙

碾钙机(图4-3-56a)主要由搅刀(图4-3-56b)和牙套(图4-3-56c)组成。搅刀上有5头深梯形螺纹,牙套有12个锯齿状直牙,搅刀与牙套间留有4mm间隙。经浸钙的湿盐进入碾钙机后,在螺纹和直牙间产生相对运动,粒度和硬度都较石膏大的石盐,不断搓碾松软的丰水石膏,使碎成泥状,附着在石盐表面或悬浮在卤水中,进入下一级浮选工序。

图4-3-56a 碾钙机

1-机座 2-固定上盖 3-端盖 4-三角皮带轮 5-料斗 6-搅刀套 7-搅刀 8-牙套 9-压紧上盖 10-固定压头 11-调压重锤

图4-3-56b 搅刀

注:1.若螺纹及牙一次铸出时,加工符号▽3可改为▽1,2.螺纹为左旋。

图4-3-56c 牙套

碾钙机出料口盖板备有重锤悬挂架,当碾钙速度快、石膏碾搓不彻底时,可在悬挂架上加装重锤,增加其出料阻力,减缓碾钙速度,提高碾钙效果。但加压后会加剧盐粒破碎,增加动力消耗。碾钙机加压与原料盐破碎关系见表4-3-17。

表4-3-17 碾钙机加压与原料盐破碎关系表

碾钙机是湖盐的专用设备之一,其优点是工作可靠,碾钙效果好,单台生产能力为15t/h。

但对盐的破碎大,易磨损。螺纹牙磨损后,碾钙效果随之下降,应注意及时更换。

(四)洗涤与脱水

1.分级洗涤 经碾钙机碾搓后的原料盐由下料管落入螺旋分级机,进行第一级分级洗涤。经焙烧碾压后的石膏,粒径绝大部分在0.074mm以下(见表4-3-18),相对密度小,沉降速度小(0.8mm/min),易于在卤水中悬浮。在螺旋的搅拌作用下,钙泥经溢流口排出,盐粒沉入螺旋分级机槽底,经螺旋推动进入刮板分级机。

表4-3-18 浆状钙泥粒径测定数据

为提高对石膏的漂洗分级效果,在碾压后的盐浆进入螺旋分级机的同时,清卤管向机槽内加入1∶0.4(原料盐与卤水的重量比)的清卤。

刮板分级机是第二级洗涤设备(如图4-3-57),由槽体、刮板链、溢流堰组成。经螺旋分级机一次洗涤后的原料盐与卤水按1∶1的固液比进入刮板分级机。刮板分级机溢流堰漂洗面积大,槽体深,盐在槽内停留时间长,石膏浓度低,漂洗充分。石膏浆经溢流管排至钙泥池,盐粒沿刮板底部送入离心机。

图4-3-57 刮板分级机示意图

1-溢流管 2-溢流堰 3-链板 4-溜盐槽 5-振动离心机

一级分级洗涤和两级分级洗涤效果见表4-3-19。

表4-3-19 一级分级洗涤和两级分级洗涤比较表

2.离心脱水 除钙洗涤盐用振动离心机脱水,成品盐含水量在2~3%,经皮带机送入坨地堆存。脱水中要注意钙泥对滤饼透水性的影响,定期用清水冲洗筛网;或选用分离因数较高的离心机脱水。

(五)回转筒尾气净化

热源炉烟气经回转筒排出,要带走部分粉盐和不溶物,回收这些粉盐和不溶物,不仅可提高氯化钠的回收率,而且可防止对工厂环境的污染。采用水膜除尘法对回转筒尾气进行净化处理的流程见图4-3-58。

图4-3-58 水膜除尘示意图

1-除尘水泵 2-除尘器供水管 3-水膜除尘器 4-回转筒尾气管 5-回收卤水地坑 6-尾气排出管

(六)热源炉供热

给回转筒供应烟道气的热源炉是在链条炉的基础上改制的。底盘与重型链条炉相同,炉墙较厚,达680mm,分耐火砖、保温砖、石棉灰和红砖4层,用钢架固定,炉顶为拱型结构。为了减少炉内粉尘带入回转筒,炉内设挡火拱,在回转筒入口处增加挡火板。用无烟煤做燃料,煤的粒度要均匀,一般在20mm左右,末煤量不大于30%。热源炉要力求炉温稳定,燃烧完全,使烟气中携带的灰粉减到最小程度。

(七)回转筒结垢的水力清除

由于原料盐的水分波动较大,回转筒带料运转1周,垢层厚度可达15~30mm;抄板上积满盐垢时,需停机处理。生产中常采用水力除垢法:先停止热源炉进气,停止向回转筒进料,用水管从排气端送入有一定压力的清水,回转筒内垢层在高温下经清水冲刷,温度很快降低,筒体温度降低较慢,两者收缩率不同,垢层因而脱落,随转动着的回转筒排出。回转筒边转动边用清水冲洗,几小时即可将垢层全部除掉。除钙洗涤盐工艺参数按表4-3-20控制。

表4-3-20 除钙洗涤盐主要工艺参数