工艺流程及主要设备

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1697页(1337字)

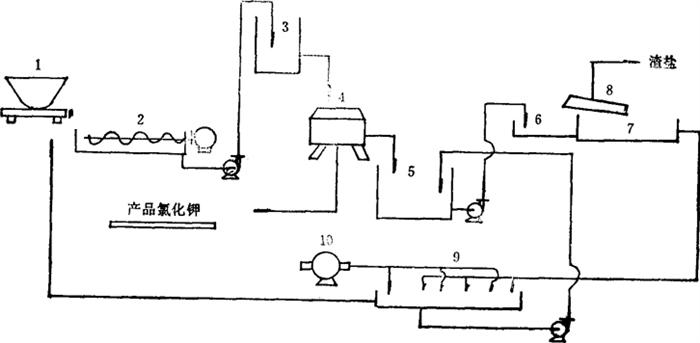

某制盐化工厂采用图6-7-3所示的工艺流程洗涤钾石盐生产氯化钾。

图6-7-3 洗涤钾石盐生产氯化钾工艺流程图

1-钾石盐原料斗车 2-洗涤机 3-高位槽 4-离心机 5-洗钾水池 6-预热锅 7-浓缩锅 8-盐棚 9-冷却结晶池 10-鼓风机

由车间运来的原料钾石盐,倒入洗涤机(2),同时加适量水洗涤;洗涤机中的螺旋搅拌器应连续搅动,使氯化钠能迅速、充分溶解。产品氧化钾能达到一级标准。根据表6-2-21溶解度数据和实践经验,对于含氯化钾为50~55%的钾石盐原料,每800kg加入水0·8~0·9m3进行洗涤是合适的。在洗涤机里搅拌洗涤15min以上,然后泵至高位槽(3),以便流入离心机(4)脱水。氯化钾在离心机中与母液分离后,用少量水洗涤,再将水充分分离。从离心机里卸下的氯化钾产品即可直接进仓和包装,不需另外进行干燥。

从离心机中分离出来的洗钾水流入洗钾水池(5),洗钾水的浓度一般是24°Bé左右但在实际操作中,从洗涤机(2)里取出的少量悬浊液,因含有大量悬浮物,浓度往往高于24°Bé。所以,实际生产中常以27°Bé为控制指标。

当钾石盐中的含硼量(以总硼酸计算)少于2%时,洗水可溶解其中大部分的硼酸或硼化合物随水带走。但当钾石盐中的含硼量超过2%时,由于硼化合物在冷水中的溶解度小,大量硼化合物将残留在产品氯化钾中,影响其质量。这就需要漂硼:先在料液里加少量盐酸,使所有的硼化合物都转变为硼酸;用泵将料液从洗涤机(2)泵入高位桶(3),用强力的搅拌器将氯化钾晶体和硼酸晶体搅动浮起;由于两者下沉速度不同,当氯化钾晶粒迅速下沉到高位桶底部,而大部分硼酸晶粒还没有下沉时,迅速将高位桶的支管阀门打开,使大量尚未下沉的硼酸晶粒随洗钾水从支管流出,沉积在洗钾水池(5)底部,待积累到一定程度以后,再取出提制硼酸。当钾石盐中含硫酸钙较多时,同样要用这种办法将它漂离。

流入池中的洗钾水含氯化钾130~150g/L,需尽量收回,其操作过程是:1.将洗钾水泵入预热锅(6)预热,再转入浓缩锅(7)进行蒸发浓缩,当料液浓度提高到27~28°Bé后,氯化钠大量析出,随即捞出置盐硼(8)上。2.当料液浓度达到30~31°Bé时,尽量分离其中的氯化钠,然后将浓缩料液放入冷却结晶池(9),采取自然冷却法或强制冷却法使之冷却结晶。自然冷却法能够得到较大的氯化钾晶体,且易与母液分离,但冷却慢;强制冷却法即用鼓风机吹拂料液,冷却快,但氯化钾晶粒细小。3.将冷却结晶池(9)结晶出来的、含有一定数量氯化钠的粗钾,返回到洗涤机(2),加水洗涤,得到氯化钾产品。粗钾母液中除钙、镁离子含量较多外,其化学组成与洗钾水相近,故可与洗钾水合并,循环利用。蒸发浓缩过程中捞出的氯化钠,称为渣盐,其中含有一定数量的氯化钾,经淋洗后,送制盐车间化卤制盐。