激光打孔的工艺

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第82页(2688字)

2.6.2.1 固体激光打孔机

固体激光打孔机一般由激光器、光学系统、电气系统、工作台等四大部分组成,如图2-30所示.

图2-30 固体激光加工机组成方框图

2.6.2.2 激光打孔的步骤

在进行激光打孔时,一般要按以下的步骤进行.

(1)详细了解打孔材料及打孔要求 虽然在广义上讲激光可以在任何材料的不同位置,打出小至几微米,深至二十几毫米以上的小孔,但具体到某一台打孔机,它的打孔范围是有限的.所以,在打孔之前,有必要对现有的激光器的打孔范围进行充分了解.首先,根据现有的打孔机的加工范围来判断是否可以在这种材料上实施打孔;其次,应判断孔的位置和尺寸是否属于现有的激光打孔机的加工范围.

(2)进行模拟实验 激光打孔的绝大部分工件是成品零件或半成品零件,所以有必要先在与正式零件的材质、厚度等接近的试件上进行模拟激光打孔,以便进行必要的激光参数选择和外围条件设计,依照图纸要求选出最佳的工艺参数和条件,为正式打孔作好准备.

(3)设计便利、快捷的工装夹具 需打孔的正式件不超过10件时,可考虑用通用的三爪钳或平口钳来作夹具;当件数较多时,须制作专用夹具.

(4)设计程序 为了提高打孔效率,要在机器条件允许的情况下进行必要的程序编制.在程序开始之前,应进行定位认定及焦点认定,以便减小激光打孔的定位和定型误差.

(5)实施有效的打孔 在一切准备就绪的情况下,可正式实施激光打孔.打孔时不仅要注意机器有无异常及外围条件有无变化,还要定时抽测激光打出孔的尺寸,及时排除打孔不稳定因素,以保证激光打孔的质量.

2.6.2.3 影响激光打孔质量的因素

激光打孔的过程是激光和物质相互作用的极其复杂的热物理过程,因此,影响激光打孔质量的因素很多,本节主要介绍影响打孔深度、圆度、锥度和直径的主要因素.

(1)影响打孔深度的主要因素 影响打孔深度的主要因素如表2-21所示.

表2-21 影响打孔深度的主要因素

①激光器发出的激光束,其横向截面上光强具有特定的分布,这种分布形式称为模式,也称横模.激光器以单一模振荡,称为单模;最低次单模称为基模,它的光强分布呈高斯曲线形.

(2)影响打孔圆度的主要因素 影响打孔圆度的主要因素如表2-22所示.

表2-22 影响打孔圆度的主要因素

(3)影响打孔直径的主要因素 影响打孔直径的主要因素如表2-23所示.

表2-23 影响打孔直径的主要因素

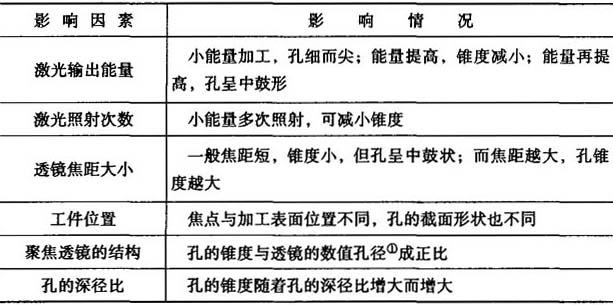

(4)影响打孔锥度的主要因素 影响打孔锥度的主要因素如表2-24所示.

表2-24 影响打孔锥度的主要因素

①数值孔径NA=NsinA,其中:N为透镜折射率,A为入射光线与光轴的夹角.

2.6.2.4 提高打孔精度的方法及辅助工艺

(1)提高打孔精度的方法 提高打孔精度的方法主要有以下几种.

①投影法打孔 所谓投影法就是在激光输出处采用光阑,把功率密度不足的部分“切去”.用投影法打孔,孔的边界很清晰,当其他条件不变时,投影法打孔的锥度比普通方法的锥度小一倍.

②光柱法打孔 使用光学系统,将激光束汇集成光柱而不是光锥,用柱形光束打孔时,孔壁基本上没有照射到能量,特别是在深孔加工中,光的散焦情况也大为减弱,故孔形精度、尺寸精度都比较高.实践证明,用这种方法打孔,孔的圆柱形误差要比用普通方法小1/3~1/4,孔径与孔深的比值可达1/10~1/15.

③激光脉冲的调制 目前使用超声波调制将一般固体激光器所产生的自由振荡不规则的激光,调制为按一定规则排列的光峰群脉冲,改善了激光脉冲中后期材料熔化、汽化和抛出能力,故可以增加打孔的深度,改善孔壁的粗糙度,提高打孔的效率.

④喷气加工 激光打孔后,熔融材料除大部分飞溅出去外,还有一部分沉积在孔底,粘附在孔壁上,甚至蒸气或飞溅屑有些还会返回孔内,从而严重影响孔的精度.为此,大多数激光打孔都采用吹气或吸气装置,以帮助排除蚀屑,改善孔的加工精度.

(2)提高打孔精度的辅助工艺 辅助工艺主要有以下几种.

①在工件下面可安装一个光电探测器,以便及时探测到工件是否穿透.

②利用液体薄膜或金属箱(铝箱)覆盖工件,能够减小孔的锥度,并防止液相飞溅.

③把汽化温度低于被加工材料熔化温度的物质放到被加工工件的后面,有利于及时防止熔化物积聚在孔里.

④利用激光作为加工工具在工件上打毛孔,再用其他方法达到所要求的精度.