动密封的常用型式

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册中》第1389页(5382字)

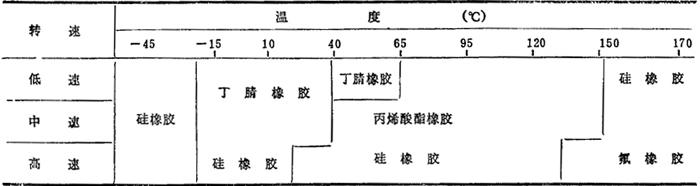

油封的主要材料包括丁腈橡胶(耐温性优良)、丙烯酸脂橡胶、聚氨脂橡胶(耐磨性能突出)、硅橡胶(高、低温性能好)、氟橡胶(耐高温)和聚四氟乙烯。油封骨架通常用一般冷轧或热轧钢板、钢带,有海水及腐蚀性介质应用不锈钢。弹簧材料则用一般弹簧钢丝、琴钢丝或不锈钢丝等。油封材料中,丁腈橡胶、丙烯酸酯橡胶、硅橡胶适于各种润滑油、液压油和切削油,但不适于汽油,硅橡胶不宜用于硅油或硅脂。氟橡胶和聚四氟乙烯有优良的耐油性,适于各类润滑油、液压油、切削油、汽油和煤油。按温度和速度条件选取油封材料见表4.12-8。

表4.12-8 油封材料对圆周速度和温度的适应性

动密封的常用型式一般有如下几种:

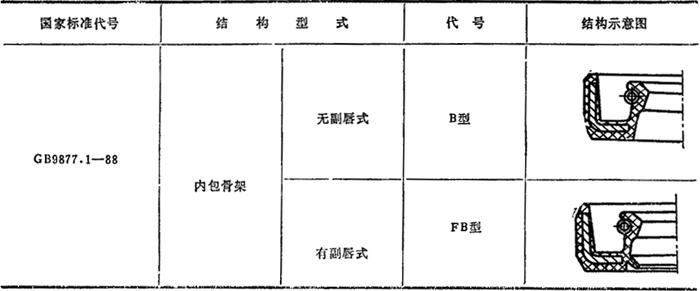

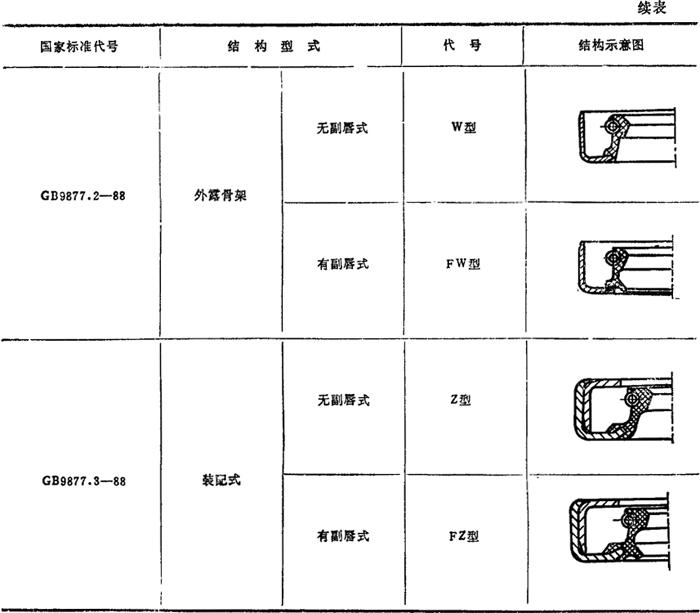

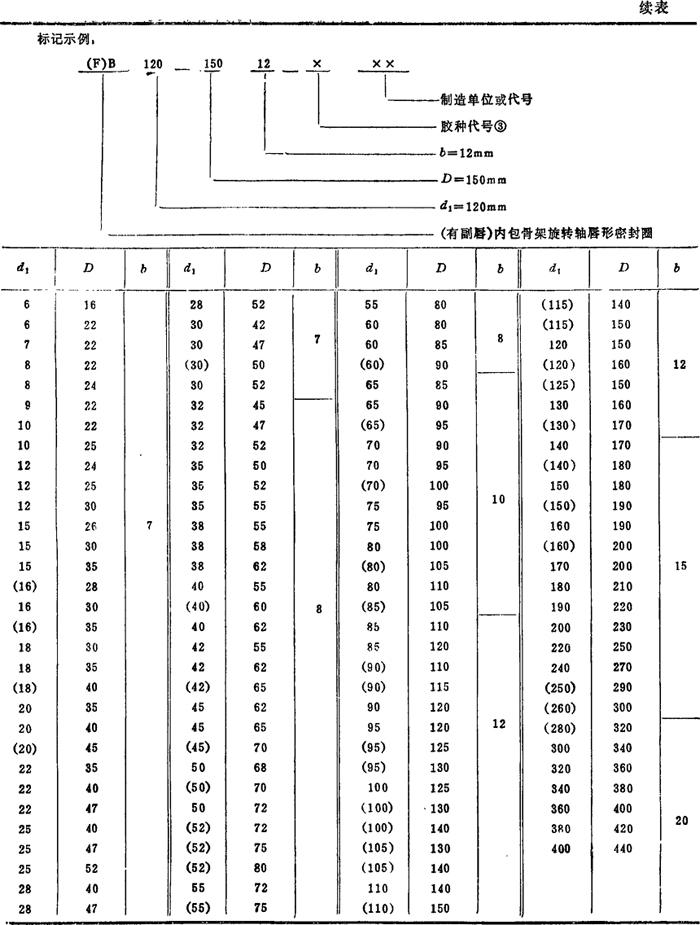

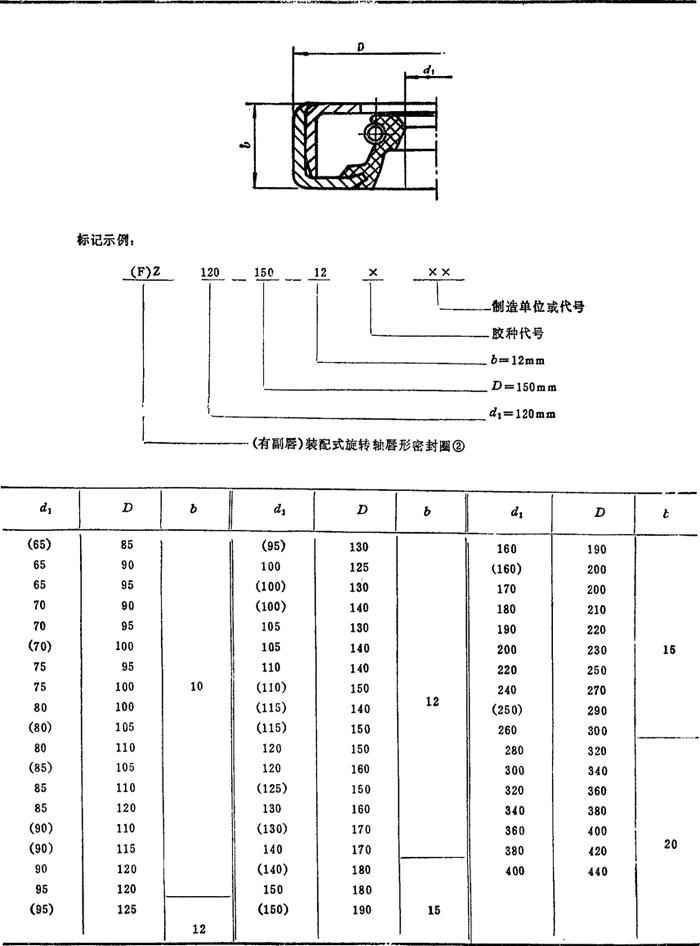

① 旋转轴唇形密封圈。这种密封圈用于设备中的旋转轴端,压差不超过0.03MPa的条件下,密封润滑油和润滑脂。当外部灰尘、雨水及杂质较多时,以采用有副唇的密封圈为宜。装配式旋转轴唇形密封圈用于大型、精密的设备中。各种类型密封圈见表4.12-9,尺寸参数分别见表4.12-10、4.12-11。

表4.12-9 旋转轴唇形密封圈的型式和代号

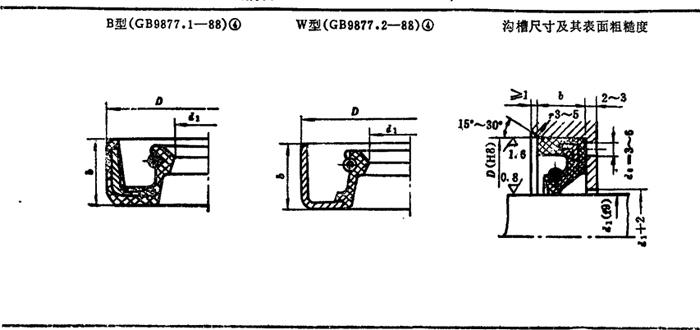

表4.12-10 内包骨架和外露骨架旋转轴唇形密封的尺寸系列

(摘自GB9877.1~GB9877.2-88) mm

注:① 括号内尺寸尽量不用。

② 为便于拆下密封圈,沟槽端应有d0孔3~4个。

③ 一般情况下(中速)采用胶种为B-丙烯酸酯橡胶(ACM)。

④ 有副唇式(FB、FW)的图形见表4.12-9。

⑤ 为便于安装,轴上应有安装导锥,见表4.12-14注。

表4.12-11 装配式旋转轴唇形密封的尺寸系列(摘自GB9877.3-88) mm

注:① 参见表4.12-10的注。

② 有副唇式(FZ)的图形见表4.12-9。

② 毡圈油封。这种油封用于轴的线速度v<5m/s的封油和防尘。毡圈材料为半粗羊毛毡,其接头不得超过一个,且应作成倾斜面紧密搭接,表面应清洁,不应有起鳞现象。毡圈油封的断面尺寸系列及槽的尺寸见表4.12-12。

表4.12-12 毡圈油封及槽(摘自JB/ZQ4606-86) mm

注:本标准适用于表面线速度v<5m/s。

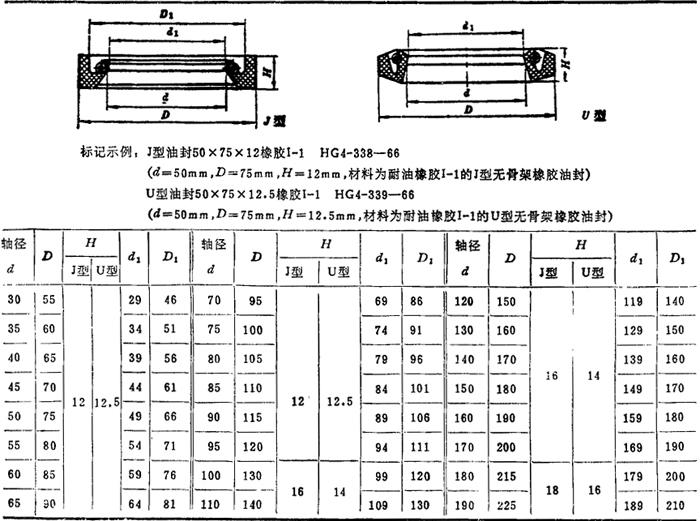

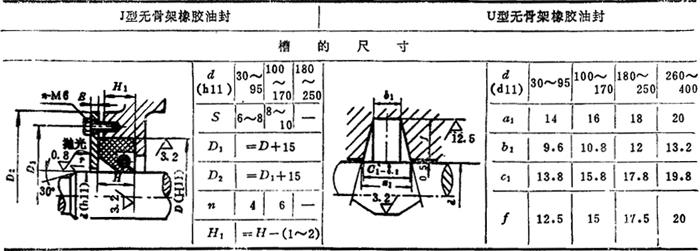

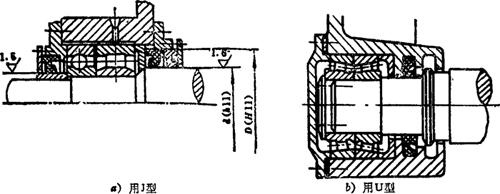

③ 无骨架橡胶油封。这种油封用以对滚动轴承及其他机械的密封,其相对滑动速度应低于7m/s,温度为-25~80℃。这类油封的尺寸系列见表4.12-13,槽的尺寸见表4.12-14,密封用橡胶材料的分组见表4.12-15。用于密封滚动轴承的实例如图4.12-5所示。

表4.12-13 J型(摘自HG4-338-66)和U型(摘自HG4-339-66)无骨架橡胶油封 mm

注:① J、U型无骨架橡胶油封由J、U型橡胶油封体和环状自紧弹簧(Q/zB247-77)组成,用来防止轴承及其它机械漏油。

② U型油封用于剖分机座。

③ 轴径d>130mm的尺寸见原标准。

④ 标记中橡胶后的字码为橡胶组别,橡胶组别划分见表4.12-15。

表4.12-14 J、U型无骨架橡胶油封槽的尺寸 mm

注:为易于将油封从端部装在轴上或孔中,在轴和孔中应有安装导锥。轴上用30°导锥(长1.5~3mm,轴径d小用小值,大则用大值),导锥与轴径d的母线相交处倒圆(r=2mm),孔用15~30°导锥(长为0.1~0.5H1,H1为槽宽),与D的母线相交处倒圆(r=3~5mm)。

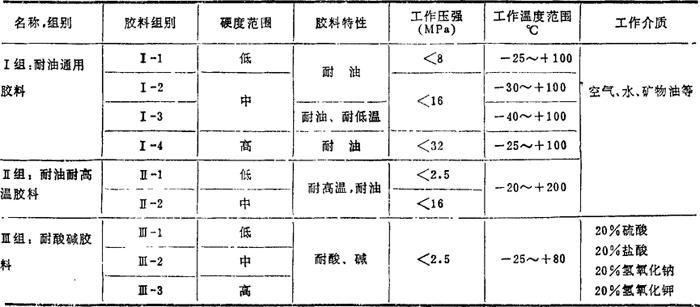

表4.12-15 密封用橡胶材料的分组

图4.12-5 用以密封滚动轴承的无骨架橡胶油封

④ 橡胶防尘密封圈。详见第七篇第七章。

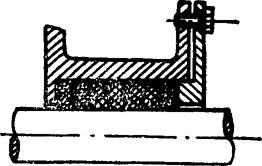

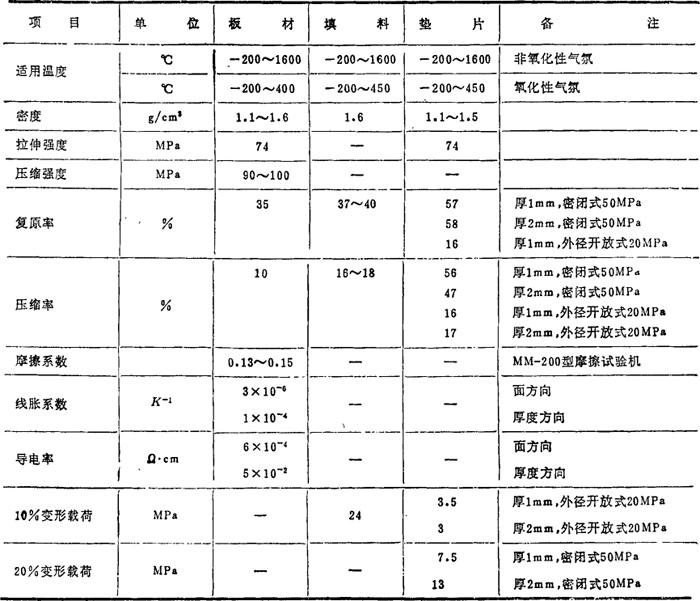

⑤ 柔性石墨密封。柔性石墨又称膨胀石墨,经加压成型为方型截面填料,一般制成柔性石墨带,使用时可直接缠绕在轴上,依次逐层填入填料函内。也可形如图4.12-6所示,逐圈压入填料函中,其结构如图4.12-7所示。柔性石墨密封圈的外径通常取密封函内孔直径,内径相当于轴或轴套直径。为便于安装,填料圈可开切口,切口与轴线成45°(参见图4.12-6b)。轴表面粗糙度一般要求R0=6.3~3.2μm,对泵轴的密封应低于1.6μm,填料总长度为轴径的1~1.5倍。安装填料圈应为松动配合。以手感舒适为宜。配合面应涂润滑油。起动前压盖不宜太紧,可在起动后缓慢调节压盖螺钉,使其至不漏或微漏。柔性石墨特点是:耐高、低温(在氧化性介质中的适用范围为-200~450℃,非氧化介质中为-200~1600℃);耐腐蚀(除在强氧化介质中有腐蚀现象外、在酸、碱、有机溶剂、有机气体、蒸气等介质中皆可正常工作);有自润滑性,磨损轻微,线速度允许达到40m/s,比石棉填料高6倍;柔韧性和回弹性好(复原率为35%~50%,肖氏硬度一般为10~20);致密性好,对气体、液体有良好的不渗透性,对氦的渗透率(厚0.125mm)也仅为2×10-4cms/s;耐辐射性好,在中子流、γ射线或日光紫外线等照射下能保持性能稳定;导热率高(导热、导电和热胀系数均为各向异性,径向导热率为石棉的21.5倍,轴向导热率为石棉的595倍)。柔性石墨板材、填料、垫片的物理机械性能见表4.12-16。

图4.12-6 用柔性石墨制成的填料圈

图4.12-7 柔性石墨填料密封结构

表4.12-16 柔性石墨板材、填料、垫片的物理机械性能

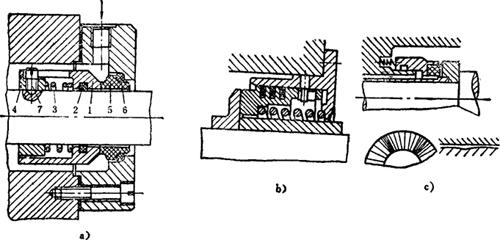

⑥ 机械密封,又称为端面密封。其结构形式繁多,图4.12-8所示是比较简单的结构。图4中1为动环,由固定于轴上的销7带着它与轴一起转动,靠弹簧3压向静环5。动环与静环的摩擦面紧密贴合,以达到密封的目的。为了使动环与静环更好地接触,动环与轴之间留有较大的间隙,以便稍能浮动。静环与压盖之间以及轴与动环之间各用O形密封圈6和2作为静密封,但密封圈2与轴之间因动、静环接触面间的磨损而有微小的轴向移动。图b)为端面密封的另一种形式,它大部分零件不随轴一起转动,故适于转速较高的情况。图c)为流体动压式,端面上可形成流体膜。图4.12-9为磁力机械密封。机械密封的优点是可靠、漏泄量小、寿命长,轴与孔有微小的不同轴度也不影响密封效果,可用于比较苛刻的工作条件(已达到两腔的压力差20MPa,温度-254~650℃,速度100m/s,腐蚀性介质等),如泵、反应釜、压缩机、潜水电机、冷冻机和火箭发动机等。这种密封的缺点是结构复杂,占有空间大,对密封零件的加工精度、安装要求较高。机械密封的性能应达到表4.22-17的规定,密封元件材料的选择参见表4.22-18。

图4.12-8 机械密封

1-动环;2、6-O形密封圈;3-弹簧;4-定位环;5-静环;7-销。

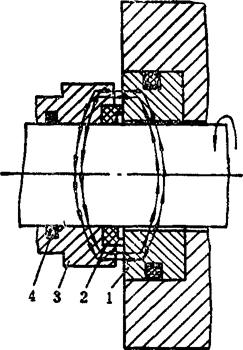

图4.12-9 磁力机械密封

1-静环,2-石墨动环,3-磁性座圈,4-O形密封圈

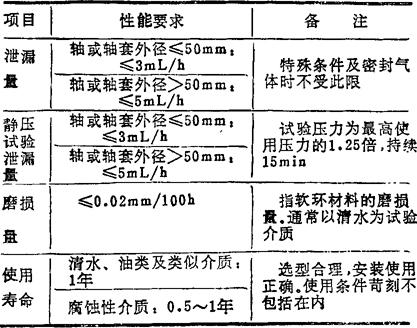

表4.12-17 机械密封性能要求

注:适用的使用范围为:工作压力0~1.6MPa(密封腔处压力);工作温度-20~80℃(密封腔处温度);轴(或轴套)外径10~120mm;转速≤3000r/min;介质为清水、油类和一般腐蚀性液体。

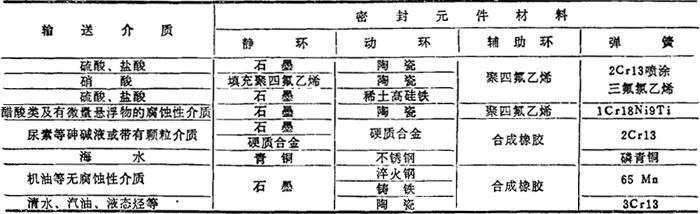

表4.12-18 机械密封主要元件材料选择

注:石墨分浸渍金属和浸渍树脂及其它碳-石墨。金属表面可经表面喷涂等方法进行硬化。

离心泵及类似旋转机械用机械密封的型式,主要尺寸、材料和标志见GB/T6556-94。

⑦ 迷宫密封。就是利用流体经过一系列节流间隙与膨胀空腔组成的通道而产生的节流效应,以限制工作介质泄漏的密封型式。迷宫密封为非接触式密封,其应用和类别见表4.12-19,用作油封、气封分别见表4.12-20和4.12-21、4.12-22。

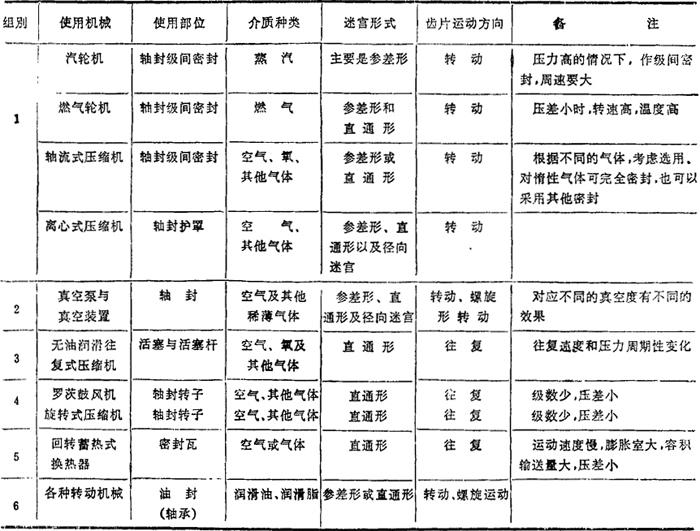

表4.12-19 迷宫密封的应用与类别

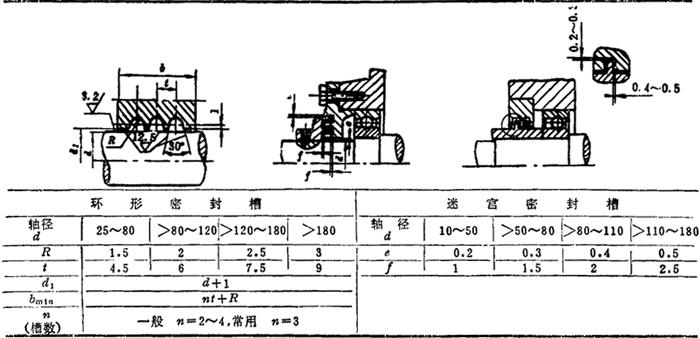

表4.12-20 密封液体用环形密封槽和迷宫密封槽 mm

注:表中R,b,t尺寸。在个别情况下,可用于与表中不相对应的轴径上。

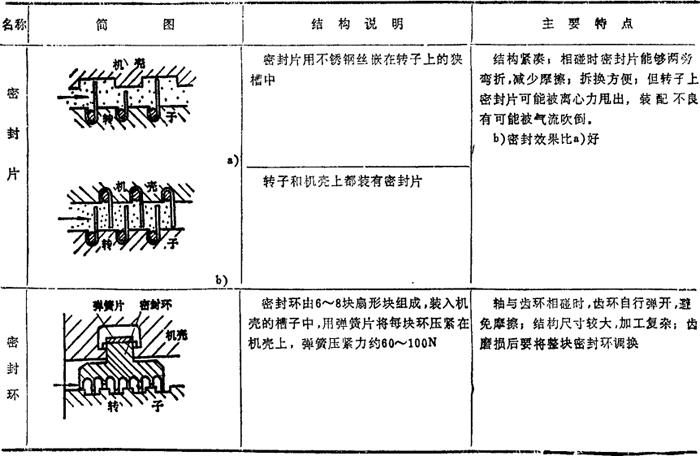

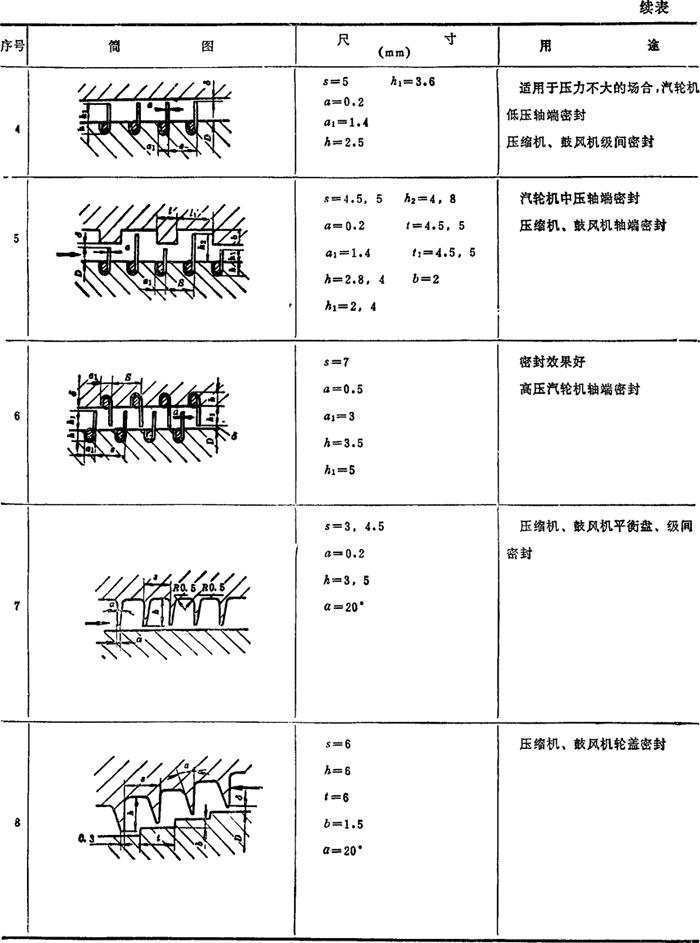

表4.12-21 迷宫气体密封的结构

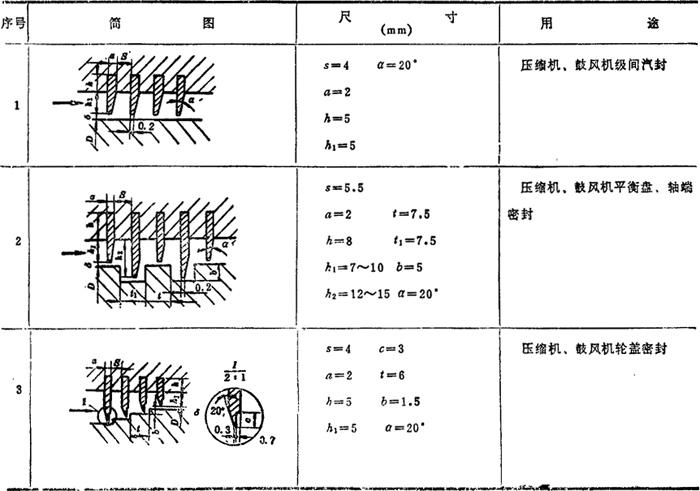

表4.12-22 封气用密封齿型式

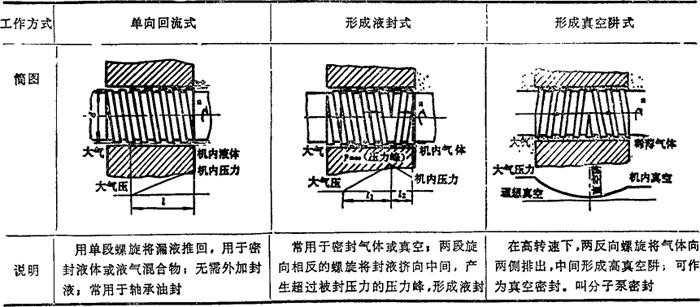

⑧ 螺旋密封。即利用螺杆的旋转将工作介质送回密封腔的密封型式,为非接触式密封,其优点是寿命长,系统简单,功耗小,可用于减速器高速轴密封。螺旋密封往往需辅以停车密封,从而使结构复杂化,限制了应用的推广。螺旋密封的工作方式见表4.12-23。

表4.12-23 螺旋密封的工作方式

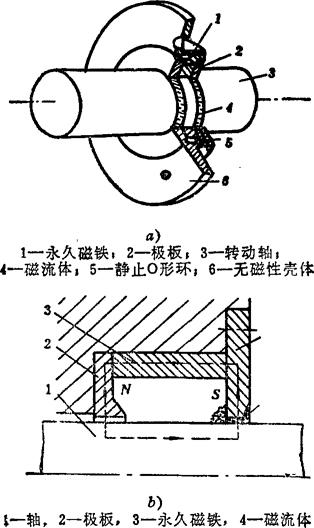

⑨ 磁流体密封。这是用Fe3O4、r-Fe2O3、钴、稀土合金等制成的微小粒子,使其悬浮分散于液体(如矿物油、硅油、酯类、聚芳醚、水、汞等)制成稳定的磁性流体,并置于较强的磁场中,使磁性流体被吸住于转动轴与静件之间,形成密封环,把间隙完全堵住的密封。由于动件与静件并不直接接触,而磁流体却与动件和静件接触,故这种方式兼有接触式与非接触式密封的特点。其结构型式如图4.12-10所示,图4.12-11所示为一种离心-磁流体组合密封,高速时磁流体被甩向回转盘边缘而呈离心式密封。这种组合密封可适用于高速、低速和静止状况。

图4.12-10 磁流体轴向密封

图4.12-11 离心-磁流体组合密封

1-磁流体,2-无磁性壳体,3-永久磁环。4-极板,5-转动轴

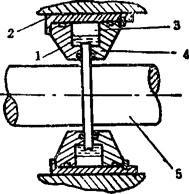

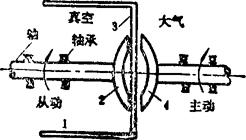

⑩ 磁传动密封。这种型式较适于高真空或超高真空的密封。如图4.12-12所示。这是通过分别固定在主、从动轴的内外磁体传递转矩,主、从动轴由密闭容器隔开。而实现由动密封转化成静密封的。磁传动密封无摩擦零件,寿命长,耐高、低温(-196~230℃)。

图4.12-12 磁传动原理图

1、3-封闭容器壁,2-内磁体,4-外磁体