圆形钢管混凝土柱的施工

出处:按学科分类—工业技术 中国建材工业出版社《建筑工程施工实用技术手册》第682页(5635字)

(一)工艺流程

圆形钢管混凝土柱的施工工艺流程还是比较复杂的,主要包括以下工艺流程:测量放线→确定钢管柱基础位置→安装确保钢管柱准确位置→连接螺栓钢板胎模→钢板胎模抄平→将钢板胎模与基础钢筋焊接固定→灌注基础混凝土→第一节钢管柱通过螺栓与钢板胎模连接并焊牢→楼层灌注混凝土完毕→塔吊将标准节吊至安装位置用螺栓将上下耳板连接→钢管柱标准节位置调整→检查柱垂直度轴线偏差及标高→螺栓固定→复核调整→点焊固定→CO2气体保护焊焊接→人工焊收面→焊缝外观检查→超声波探伤检查。

(二)施工工艺

1.钢管柱的制作工艺

钢管柱一般是在工厂卷制而成,根据现场吊装能力及运输条件进行分节,并根据设计要求和现场吊装要求焊接好接头处环箍、内衬管和吊耳等。钢管柱在楼层混凝土浇筑完毕后即可进行吊装。

根据工程设计图纸,对进场的钢管柱长度、椭圆度及焊接质量进行核对,同时检查钢材出厂合格证。钢管柱出厂前在柱体的下端焊接4块连接耳板,每块耳板上冲2个直径为24mm的孔洞,施工时采用连接板和螺栓连接两块耳板做临时固定。

2.焊接坡口及工艺参数

钢管柱的焊接采用CO2气体保护焊进行全熔透焊接,现场吊装焊接校正,接头坡口为对接横位,如图12-5所示。焊接材料为H08Mn2SiA直径为1.2mm焊丝及纯度为99.5%的CO2气体。焊接参数为:电流180~250A,电压20~28V。为防止焊接变形,应采用双人对称焊接和分段退焊法。

图12-5 焊接坡口构造图

3.钢管柱的安装施工

(1)钢管柱的安装应采用塔吊吊装,吊装前弹出柱的轴线与水平标高标记,用砂轮或砂纸打磨管口,严格注意焊根及焊区30mm内的清洁处理,应露出金属的本色。

(2)第一节柱的安装,钢丝绳直径应根据钢管柱最长节重量计算确定,起吊时基础节一般采用2绳4点起吊。在钢管柱吊装时,当根部即将离开地面时,应当停止吊装,重新检查套索、套具,确认安全可靠后,再进行起吊,用人工扶正,缓缓套入基础地脚螺栓。在施工中要注意保护好地脚螺栓。

(3)为方便钢管柱的吊装并提高塔吊的吊装效率,钢管柱接头采用内衬管,同时利用吊耳焊在钢管柱内壁作为临时定位导向板,其接头形式如图12-6所示。

图12-6 钢管柱接头形式

(4)钢管柱就位后,用两台经纬仪在两轴线方向观测垂直度,用水准仪控制基础胎模标高,用楔铁来调整标高的误差。当垂直度和标高均满足要求后,将螺栓拧紧,紧固缆风绳、塔吊松绳。

(5)将标准节钢柱连接板位置吊装到位,缓缓插入下节柱内衬管,就位后吊钩稍微放松,用螺栓连接上下耳板,但不将其拧紧,用靠尺量出管壁错位量并用撬棍调整错口,对口安装时必须注意错边量不大于1.6mm,安装前需事先量出安装上、下口的周长,根据它们的差均布错边量,调整好后点焊固定,并在上下节管柱端两个轴线方向上水平焊8块钢板(150mm×150mm×12mm)进行固定,用两台经纬仪在两个轴线方向观测垂直度,用小型千斤顶调整垂直度,符合要求后拧紧连接螺栓,塔吊松钩将坡口用胶布封好,准备焊接。

(6)钢管柱焊接采用CO2气体保护焊,焊机型号为Ym-505,焊丝选用H08Mn2SiA,坡口形式采用单坡口,焊接采用对称施焊,焊接参数可由电脑自动设定,焊接电流为345~355A,焊接电压为24~25V,气体流量为25L/min,出丝长度为3~25mm,送丝长度为2.4m/min,焊接层为四层焊缝预留5mm深度进行人工电弧焊收面,将钢管柱焊接牢固。

(7)焊接完毕后,用砂轮将未涂装的部位彻底进行除锈,割掉连接耳板,并打磨平整;对焊缝的表面也用砂轮打磨平整,然后用红丹油性防锈漆涂刷一遍。

(8)焊接完毕后,要及时对焊接处进行清理打磨,待焊缝冷却后进行超声波探伤,以便发现问题及时采取补救措施。

(9)在每安装完一层钢管柱后,必须把柱的列线、行线标在柱顶上,以便于第二层柱的安装对位。

(10)当安装完一根钢管柱后,在浇筑混凝土之前,应将管口遮盖严密,防止杂物和雨雪落入管内。

4.与钢管混凝土柱相连的横向结构施工

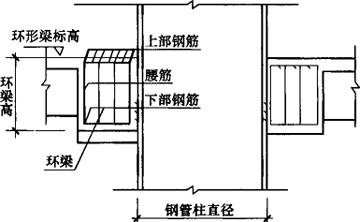

与钢管混凝土柱相连的横向结构,主要是指框架梁与柱的连接。钢管混凝土柱与框架梁之间通过钢筋混凝土环梁连接,其连接节点大样如图12-7所示。钢管柱安装完一层后,在未浇筑柱内混凝土前,先进行该楼层楼面的模板支撑系统的施工,并将已施工好的模板支撑体系作为操作平台,以便进行钢管混凝土柱环梁、楼面主次梁和板钢筋的施工。

图12-7 环梁连接节点示意图

钢管混凝土柱环梁的施工是主体结构施工的关键,环梁的钢筋绑扎速度快慢,直接影响主体结构的施工工期。由于环梁和框架梁所用钢筋直径较大,一般为25~32mm,框架梁钢筋在环梁内必须弯曲锚固,且每根钢管混凝土柱同时连接3根以上的框架梁,环梁的箍筋多而密,给环梁的钢筋绑扎带来了很大的困难,特别是两根钢管混凝土柱间的框架梁,由于钢筋在绑扎过程中作业面很小,使框架梁的钢筋绑扎更加困难。因此,环梁钢筋绑扎施工可采用以下工艺:

(1)环梁工艺流程

环梁的施工工艺流程为:钢筋配料→钢筋下料→弯曲机改进→制作定型弯模→钢筋弯曲成型→弧度调整→套筒冷挤压连接→环梁绑扎。

(2)环梁钢筋工艺原理

利用“三点确定一个圆”的原理,通过改变弯曲机上其中一个控制点的位置,从而可加工出不同直径的环筋。

(3)加工准备工作

环筋加工机械的改进,为便于环筋的加工,将原有的弯曲机稍微加以改进,用钢板重新加工一个工作盘,直径比原盘大10mm,厚度为45mm,成腰鼓形,以便与加工钢筋咬合,将加工的工作盘与原盘以同心方式套在一起,在相应的位置冲三个直径为16mm的螺丝孔,用螺丝将两个工作盘固定在一起,实现同轴转动,右侧螺丝洞插座板作成可上下垂直移动,通过调整右侧插座板位置和挡轴圆套的厚度来制作不同直径的环筋。

定型弯模由主架和滑动尺组成,主架是一个十字架,由两根直径32mm的钢筋焊接而成,四根直径20mm的钢筋加固,滑动尺由直径50mm的套筒加工而成,即在套筒上钻2组2个直径12mm螺丝孔,每组中两个螺丝孔间距为50mm,其加工四个,滑动尺套在主架上来回滑动,其作用是对刚加工的环筋作局部调整。定型弯模平面图如图12-8所示,滑动尺剖面图如图12-9所示。

图12-8 定型弯模平面图

图12-9 滑动尺剖面图

(4)环筋的制作

在环筋加工前,依据加工的环梁直径计算直钢筋的长度,计算时应预留50~100mm的气割余量,同时计算确定右侧螺丝洞插座板位置及挡轴圆套厚度,并将其安装好。

加工开始,先利用弯曲机心轴与成型轴将直钢筋端部围弯,然后将围弯后的钢筋套入工作盘,开动弯曲机,将钢筋缓缓送入,利用工作盘、两个挡轴圆套三个切点控制钢筋弧度,将钢筋弯曲成圆形,在整个加工过程中要使环筋保持水平。

(5)冷挤压套筒接头

将弯制好的环筋放于定型弯模上,调整滑动尺,将环筋固定好,调整圆弧弧度,用气割切除多余部分,安装冷挤压套筒,进行冷挤压施工。

(6)进行钢筋绑扎

钢筋绑扎是施工中的重点和难点,下面以工程实例说明钢筋绑扎的方法步骤。某工程标准层环梁的尺寸为550mm×700mm,上部配筋为7Φ32,下部配筋为4Φ32,中间配2Φ18腰筋,绑扎时利用专门的支架,将环筋悬吊进行绑扎,绑扎完成后将钢管抽出,用塔吊将环梁吊走套装于钢管的外侧。

5.钢管柱内混凝土的浇筑施工

影响钢管柱核心混凝土粘结强度的主要因素有:柱截面形式、混凝土龄期和强度、钢管径厚比、长细比及混凝土浇筑质量等,其中以混凝土浇筑质量影响较为显着。因此,在混凝土浇筑施工中应注意以下方面:

(1)配合比的调整

钢管柱核心混凝土的配合比,必须满足其强度、集料最大粒径和坍落度的要求。尤其是混凝土的坍落度应根据运输过程中坍落度的损失值和混凝土入模坍落度值来确定出机坍落度,从而进一步调整混凝土的配合比。

(2)坍落度的调整

在混凝土运至施工现场时,由专人测定坍落度值。当混凝土坍落度值损失过大不满足入模要求时,应由专人进行调整;当混凝土坍落度值大于入模要求时,可推迟入模时间,待符合要求时再入模。

(3)选择吊运机具

为加快施工进度,缩短施工时间,减少混凝土坍落度值的损失,应选择有利于施工的吊运机具,有条件的施工现场最好采用塔吊吊运浇筑。

(4)混凝土的浇筑

浇筑混凝土时管内不得有杂物和积水,先浇筑一层100~200mm厚与混凝土强度等级相同的水泥砂浆,以防止自由下落的混凝土粗集料产生弹跳。为使混凝土浇筑密实,可采用高位抛落并振捣的方法,利用混凝土下落产生的动能达到密实。当抛落高度不足4m时,用插入式振捣器密插短振,逐层振捣。

在混凝土浇筑中,每层每根钢管内混凝土应连续浇筑,当必须进行间歇时,间歇时间不得超过规范规定的时间。为防止上层钢管柱安装焊接高温对下层钢管柱中混凝土产生影响,每层混凝土浇筑至管口下300mm处,最后一层浇筑至柱顶,管内混凝土施工到顶层终端时,应使混凝土稍有溢出。

(5)混凝土的养护

混凝土浇筑完毕后,应立即除掉上面的浮浆,待混凝土达到初凝后进行浇水养护,在养护期间应遮盖管口防止异物掉入。

6.钢管混凝土结构的施工机具

在钢管混凝土结构的施工中,用到的施工机具种类很多,主要的施工机具有钢管安装机具、测量机具、起重吊装机具和环筋加工机具,所用机具的名称、规格及型号,分别见表12-1、表12-2、表12-3和表12-4。

表12-1 钢管安装机具一览表

表12-2 测量机具一览表

表12-3 起重吊装机具一览表

表12-4 环筋加工机具一览表

7.钢管混凝土结构的质量检查

钢管混凝土结构的质量,用质量检测专用3号钢锤进行敲击法检查,而且对每层每柱进行全检,并分别在混凝土浇筑后7d和28d时进行检查。敲击检查的时间不宜过早,以免影响混凝土与钢管壁的粘结。

这种检查方法为:沿柱的周边取等距离若干点,从柱底一直敲至柱顶,以声音进行判断。钢管混凝土柱犹如两端固定的弦,因振幅不同,两端与中间的声响一般不一致,如果敲击中出现第三种声音,则判断为质量异常,应采用钻孔压浆法进行补强,最后再将钻孔塞焊补平。