果蔬酱加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第164页(4102字)

1 概述

果蔬酱加工成套设备是以各种水果蔬菜为原料,将其加工成酱体的设备。

果蔬酱主要利用果蔬肉作原料,经过多道工序的处理,加糖浓缩到干物质达65%以上、凝冻状的胶结制品。它对原料的要求不十分严格,风落果、残次果等都可以加工成果酱。

加工果酱的主要设备国内自成系列,技术指标比较先进,配套较合理,可供选择的机型比较多。

2 果蔬酱加工工艺(图1-6-30)

图1-6-30 果酱加工工艺流程图

果蔬中草莓、苹果、杏、山楂、西红柿、木瓜和柑橘等都可作为原料进行加工。凡原料中果胶含量高的果蔬,加工成的果酱质量也较优。

2.1 选别、清洗

新鲜果蔬要选择成熟度适中,无腐烂,无病虫害,并去掉果梗等。然后进行清洗,清洗要彻底干净,特别是表面的农药。

2.2 破碎

将完整的原料用破碎机进行破碎,使原料细化便于预煮,破碎可增加出浆率。但破碎粒度要适当,一般的果品破碎成3~5mm小块为宜。

2.3 预煮

破碎后的物料要进行预煮,预煮可以抑制微生物的生长和繁殖,防止腐败及氧化变色,同时也可使果胶进一步分离,增加出浆率。

预煮时间和温度根据物料而异,一般时间为3~10min,温度在90~95℃之间。对于含水量较少的物料在预煮过程中要加入一定量的水,加水量与原料质量比为10%~20%左右。

2.4 打浆

原料预煮后,进行打浆分离,将果肉和汁液滤出,而皮、渣等被排出。一般果酱加工多采用单道打浆机,筛孔直径为0.8mm即可满足工艺要求。如需果肉进一步细化,也可采用双道打浆机进行二次分离。此时,第一道筛孔直径为1.0mm,第二道筛孔直径为0.6mm。

加工果浆几乎所有原料都需经过打浆分离,但对于草莓酱来说,因允许有籽粒及大块果肉存在,可不用打浆,直接预煮后加糖浓缩即可。

2.5 细化

为使原浆胶凝性提高。可采用胶体磨对原浆进行加工,使之细化。细化工序可视工艺要求及原料而定,一般蔬菜为原料作果酱时,因果肉内含纤维较多,可进行细化处理。

2.6 调配

将一定比例的糖液及添加剂调配后加入原浆中。糖液浓度视工艺要求而定,通常配成70%~75%的浓糖液经过滤后加入。一般原料仍需加果胶和蜂蜜,其目的是使产品浓缩后成胶凝状。增稠剂添加量也由原料种类及工艺要求而定。

2.7 浓缩

将调配好的原料泵入浓缩锅中进行浓缩,浓缩目的是除去多余水分,使果浆中的固形物含量增加。浓缩是在真空条件下进行的,浓缩时要不断搅拌,真空度大约为0.08~0.086MPa,时间约为20~60min即可。待固形物含量为60%~70%左右即可出锅。

2.8 灌装

浓缩后的果酱趁热进行灌装。灌装一般采用两种包装形式,即大桶包装及小瓶灌装。灌装后进行真空封盖。

2.9 杀菌

为延长保质期,灌装后要进行杀菌处理,杀菌可在杀菌锅内用巴氏杀菌法即可。

3 关键设备

3.1 清洗机

果酱加工所用清洗机与果脯加工时所用清洗机相同,大多数采用沸腾式组合清洗机,参见本章第3节。

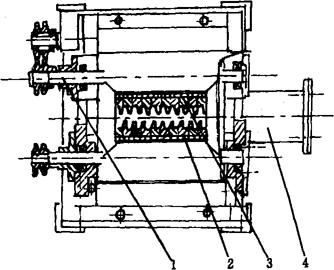

3.2 破碎机

目前,国内有多种形式的破碎机可用于果酱加工,如多刀式、对辊式、锤片式等。图1-6-31所示为对辊式破碎机结构示意图。该机工作时,物料由进料斗进入,并通过破碎辊2、3将物料进行破碎,然后由卸料装置4将破碎好的物料强制排出。为适应工艺要求,该机两辊间隙可调,以适应破碎粒度大小不等的要求。

图1-6-31 对辊式破碎机结构示意图

1-传动机构 2、3-对辊 4-卸料装置

3.3 预煮设备

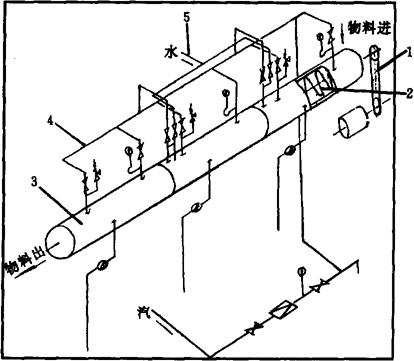

果蔬预煮所采用的设备分两大类:即间歇预煮和连续预煮。间歇预煮一般采用夹层锅,而连续预煮有螺旋预煮器和链带式预煮器,整果预煮多采用链带式,破碎后预煮采用螺旋预煮器。如图1-6-32所示为螺旋式连续预煮器工作原理。

图1-6-32 螺旋式连续预煮器工作原理图

1-传动机构 2-螺旋推进器 3-筒体 4-进汽管 5-进水管

工作过程:首先开启进汽管4,蒸汽进入筒体3的夹套后,将内筒加热。物料由进料口进入内筒后,在螺旋推进器2的作用下,边加热,边前进,经过一段时间后,由出料口卸出。为适应多种物料预煮的需要,本机还设有进水管5,以适应不同含水量物料的预煮要求。

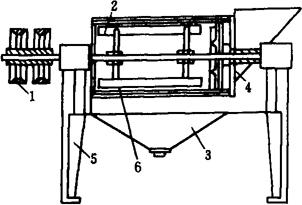

3.4 打浆分离机

打浆分离机用于将预煮处理后的物料细化到一定程度。有单道、双道和三道打浆分离机。图1-6-33所示为单道刮板式打浆分离机。

图1-6-33 单道刮刀式打浆分离机

1-传动系统 2-刮板 3-集浆槽 4-进料口 5-机架 6-筛网

工作过程:物料由进料口4投入,进入筒身中,在高速旋转的刮板2的作用下,使物料与筛网6发生摩擦和挤压使物料粉碎,浆液通过筛网进入集浆槽3,而皮渣等由端头排渣口排除,从而浆渣分离。

果浆加工一般采用单道打浆机。以蔬菜为原料加工果酱,由于纤维多且粗,一般采用双道或三道打浆机。

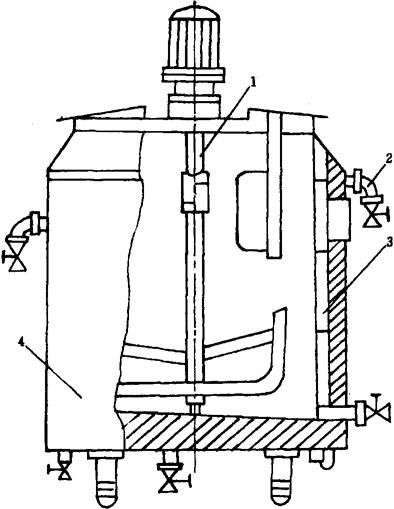

3.5 调配罐(图1-6-34)

图1-6-34 调配罐

1-搅拌器 2-水汽管 3-夹套 4-罐体

调配时物料进入罐体4后,将罐体夹套3通入蒸汽进行加热,物料在缸体内由搅拌器1搅拌的同时受热,直到适合工艺要求为止。

3.6 真空浓缩锅

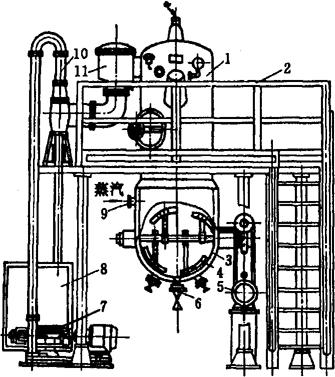

在果酱等食品加工中,浓缩设备大多数采用单效真空浓缩装置。该类装置有中央循环管式浓缩锅、盘管式浓缩锅及夹套加热室带搅拌单效浓缩装置等。现重点介绍夹套加热室带搅拌单效浓缩装置工作原理(图1-6-35)。

图1-6-35 夹套加热室带搅拌单效浓缩装置

1-上锅体 2-支架 3-下锅体 4-搅拌器 5-传动机构 6-进出料口 7-多级离心泵 8-水箱 9-蒸汽入口 10-水力喷射器 11-汽液分离器

该装置在下锅体3外壁有一夹套,在夹套间通入加热蒸汽,对锅内果酱进行加热浓缩,同时通过横卧在下锅体3的搅拌器4不断进行搅拌,以强化流动,不断更新加热面外的料液,从而保证浓缩效果和保证产品质量。

浓缩锅由上、下锅体组成,锅内横轴式搅拌器4装置于下锅体3中,由电机和减速器带动旋转,其转速为10~20r/min。搅拌器带有4个桨叶,桨叶与加热面距离为5~10mm。

上锅体有人孔、视镜、照明、仪表及汽液分离器装置,产生的二次蒸汽由水力喷射器抽出,以保证浓缩锅内达到预定的真空度。

操作时,先通入热蒸汽于锅内赶出空气,再开动多级离心泵7,使水力喷射器10工作,造成上锅体1内真空。当稀果浆被吸入锅体内,达到容量要求后,即开启蒸汽阀门和搅拌器,经取样检验,达到所需浓度时,解除真空即可出料。

3.7 灌装机

参见第2篇第2章第3节。

3.8 封盖机

参见第2篇第2章第3节。

3.9 立式杀菌锅

参见第1篇第12章第1节。