成组技术的基本概念

出处:按学科分类—工业技术 企业管理出版社《工程师手册》第178页(3231字)

成组技术是把同类产品不同规格以及不同类型产品中,在结构上和工艺上相似的零件归类成组(族),按零件组的工艺要求组织生产的先进方法。其目的就是通过零件的“叠加批量”,来扩大多品种、中小批量生产的加工批量(通常认为加工件为10~1000是采用成组加工最有潜力的典型批量),从而达到减少设备调整和工件装夹时间,提高生产率,使大批量、大量生产中的高效工艺方法和设备同样也可以用于多品种、中小批量生产中,以取得同流水生产相类似的经济效益。

长期以来,在设计、制造多品种、中小批量产品零件时,存在两个主要问题:即零件结构设计及图样和编制零件工艺规程的重复性与多样性。在这种重复劳动中,以致企业的产品零件处于一件式设计和处于一件一卡式编制工艺规程的落后状态。实践经验证明,成组技术是改变这种状态的一个重要途径,可合理地缩短工期,降低成本,提高设计、制造效率与质量。

1.成组技术的基础

由概念可知,成组技术是工艺统一化,它同样也是建立在事物分析普遍规律的相似性基础上,结合工艺规程典型化,以及零件的分类、编码技术,以不断扩大重复利用效果而发展起来的。

基础是产品中组成零件的出现规律和组成零件的相似性。实践表明,尽管各种产品的用途和功能各不相同,但每种产品中所包含的零件类型,都存在着一定的规律,而且这种规律同零件的相似性有着密切的联系。

(1)产品中组成零件的出现规律

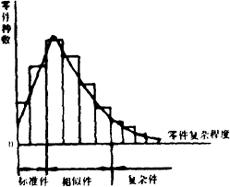

国内外的许多调查、分析结果表明,任何一种产品的组成零件的复杂程度分布曲线,如图7.3.1-1都可以分为以下三类:

图7.3.1-1 不同复杂程度零件的分布曲线

复杂件或特殊件 这类零件在产品中的数量较少,约占零件总数的5%~10%,但结构复杂产值高。在不同产品中,这类零件的差别很大,相似性较少。因而再用性即重复利用性低。例如,机床床身、主轴箱、溜板、各类机器的机架、外壳等。

相似件 这类零件属于中等复杂程度,在产品中的种数多,数量大,约占零件总数的70%。在不同的产品中,这类零件在结构和工艺特征方面相似程度高,因而具有一定的通用性。例如,各种轴、套、法兰盘、支座、盖板、齿轮等。

简单件或标准件 这类零件结构简单,再用性高,多为低值件,一般已组织专业化大量生产。例如,螺针、螺母、垫圈等。

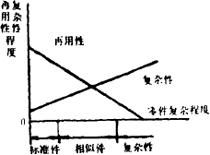

图7.3.1-2为产品中零件的类别及其再用性随复杂程度的增大而下降的情况。

图7.3.1-2 零件复杂性、再用性分析

以上分析表明,尽管各种产品的功能、结构各不相同,但是它们的组成零件都存在一定的出现规律。同时还说明,在多品种、中小批量生产中,尽管零件种类繁多,但是每一类产品中各种类型零件所占比例大体上都是一致的,而且绝大多数是相似件。

(2)零件的相似性

零件的相似性是指零件所具有的各种特征相似。每种零件往往都具有许多特征。但主要包括结构、材料和工艺三个方面。这三个方面特征的相似性决定着零件之间的相似性。

零件的结构相似性包括形状相似、尺寸相似和精度相似。形状相似包括零件的基本形状相似、零件上所具有的形状要素(如外圆、孔、平面、螺纹、键槽等)及其在零件上的布置形式相似;尺寸相似是指零件的对应尺寸(尤其是外形轮廓尺寸)相近;精度相似则指零件的对应表面间精度要求相似。

零件的材料相似性包括零件的材料种类、毛坯形式及热处理要求相似。

零件的工艺相似性则包括零件加工表面所用加工方法和设备相同、零件加工工艺路线相似,各工序所用工艺设备(如夹具、刀具、辅具和测量工具等)相同或相似。

零件的结构相似性,材料相似性与工艺相似性之间关系密切。结构相似性和材料相似性在很大程度上决定着工艺相似性。因为,零件的基本形状、形状要素、精度要求和材料,常常决定采用的加工方法和机床类型,零件的尺寸则决定着应采用的机床规格等。

在多品种、中小批量生产的企业中,品种繁多的零件之间(如一种轴与另一种轴,一种齿轮与另一种齿轮等),在功能结构和工艺等方面客观上往往存在大量的相似性。只有充分利用这种相似性,才有可能把本来各不相同、杂乱无章的生产对象组织起来,科学地组织生产,这就是推行成组技术的物质基础。

2.成组技术与标准化

从标准化的概念及原理可知,标准化程度不仅与事物的出现频数相关,而且还与事物的相似性密切相关。

成组技术与标准化的哲理或思想基础是一致的。成组技术侧重于零件相似性在产品设计、工艺等方面的应用,含有大量隐性标准化的内容,虽然成组技术的成果并不都以标准的形式出现,但却在企业生产过程中起着标准化所要起到的作用。它们在实践中互相补充,互相促进。

成组技术的基本思想,就是要将同类事物的共性问题能按统一的原则和方法来解决,这也就是要使解决同类问题的原则和方法标准化。所以,从这个意义上可以说成组技术本身就是属于促进事物,趋于标准化的一项技术,是标准化思想的延伸和标准化的发展。

从成组技术的实施来看,成组技术是研究产品零部件的相似性及其识别归类与运用的科学,它为开展标准化提供了新的方法,在零部件、工艺、工装、作业计划的相似性基础上,导致了相应的标准化,从而加快了标准化进程、提高了标准化水平。与此同时,随着标准化的不断发展,又能提高零部件的相似性,这又有利于成组技术的进一步发展。

从发展前景来看,以成组技术为基础的计算机辅助工艺设计(CAPP)的光进技术,更是企业标准化的高级形式。我们应当加速开发与推广成组技术和计算机技术,将企业的标准化水平提高到更高、更新的阶段,为企业的生产技术和管理向高科技方向发展奠定基础。

目前,成组技术的应用已大大超出工艺范畴,更多地扩展到产品设计、制造和生产管理,成为协调和优化整个生产过程的重要手段。与此同时,它与数控技术的结合日益紧密,如今专为提高多品种、中小批量生产水平的柔性制造系统(FMS)就是成组技术和数控技术相结合的产物,乃至于21世纪工厂的模式一计算机集成制造系统(CIMS),更是以成组技术为基础的数控技术、计算机技术、信息技术等结合、集成的产物。发展到今天,其应用逐渐超出中小批量生产的范畴,就是在传统的大批量的生产企业中,由于产品更新速度的加快及多品种生产发展的趋势,成组技术也正在获得应用。

在我国,已把成组技术列为机械工业企业必须推行的新技术之一。