模块化技术的概念

出处:按学科分类—工业技术 企业管理出版社《工程师手册》第184页(1981字)

模块化技术是实现标准化与多样化的有机结合和多品种、小批量与效率的有效统一的一种最有生命力的标准化方法。在当前它是实现复杂产品(如机电一体化产品)及工程系统多样化的主要(或唯一)的手段。

1.模块与模块系统

模块化技术也是在组合化基础上发展起来的。不同点是,模块化的侧重点在部件级的标准化,而达到产品的多样化。通过对某一类产品或系统的分析研究,把其中含有相同或相似的单元分离出来,运用标准化原理和科学方法,进行统一、归并、简化,以通用单元的形式独立存在,这就是由分解得到的模块。各模块具有相对独立完整的功能,可按专业分工单独预制、调试、储备。系统的设计者,只需了解这些模块的功能原理及输入、输出、接口,即可选用合适的模块组合成产品或系统。可见,组合化的高级阶段就是模块化。

模块化技术虽然已经在一些工业化国家比较广泛采用了,但模块还没有一个确切的定义。一般地说,所谓模块是指模块系统的构成单元。从模块化设计的角度,模块是一组具有同一功能和结构要素(指连接部件的形状、尺寸和连接之间的配合或啮合参数等)而有不同用途(或性能)和不同结构且能互换的功能单元,或能增加产品功能的单元。

模块化技术的核心是各种模块,它们都具有一种或多种功能。并可将它们概括为基本模块和辅助模块,而且是通用的,基本模块与辅助模块的差别,前者能直接产生模块系统的功能,后者仅起连接作用。考虑到特殊要求,还可以有专用模块。使用这些模块可以在一定范围内,重复地用来制造任意多特性或功能不同的模块系统。

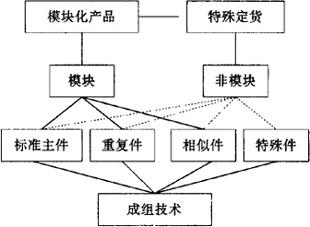

模块系统的总体功能,根据外部需求是可以变化的。这个可变范围的边界,有的受到设计方案的严格限制而无扩充余地,有的也可以不受严格限制而能够向外延伸。前者称为闭式模块系统,后者称为开式模块系统。当然开式系统更富有生命活力。例如,对于产品的特殊定货,如能充分使用已有的模块,只须另补一些专用部件,或对已有模块进行局部修改,就能满足定货要求,才是好的模块结构方案。

一般地说,开式模块系统都是考虑特殊定货的混合系统。这种模块结构,可以把形状、参数、工作原理和功能相似的模块种数减至最少,而系统功能仍符合多样化要求。在多品种生产中,把模块化技术同成组技术结合起来加以应用,将对标准化工作的深入发展产生十分重要的影响。

模块化技术不仅用于硬件,也可用于软件和组织管理方面非物对象的设计,如产品和工艺的指导资料与标准、计算机用的程序等等。事实上,硬件模块系统的信息载体,就可成为软件的模块系统,两种模块系统具有相似的结构层次,并且是互相联系的。

2.模块化技术与标准化

传统的通用化设计指导原则是在系列内或跨系列的产品之间采用同一结构的零部件,以减少企业生产的零部件种数,从而使企业的生产和管理过程简化,获得一定的效益。但没有把简化管理、降低成本同发展品种、提高质量协调起来,以达到供需双方总体优化的目的。因为单一结构的部件用于不同产品时,容易产生性能不足,或者超出需要而使结构不必要的复杂,终因不能适应需求而陷于被动应付,导致生产技术和管理上无序,阻碍了新技术、新工艺的应用。

模块化技术则是针对用户的不同要求,只在结构上更换产品中一个或几个模块,因此各品种的其他部件之间必然有很大的通用化程度,更何况当品种的系列较完整时,同一模块也可出现在不同的变型品种之中,这时模块就不再是专用的了,它又具有通用化的特性。因此可以认为模块化产品必然具有很大的通用化。

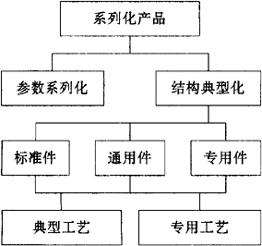

组合化结构从一般的标准功能单元发展到模块化,可以说是组合化方法的一个突破。因为这样就把着点从功能单元的标准化扩展到模块以及与之有关的一系列成果的标准化、典型化和重复利用上。这对适应社会需求的多样化和促进企业内部各项工作的效率、质量与效益都产生更为重要的作用。由此可以看到,模块化的主导思想与标准化是一致的(参见图7.4.1-1),加上成组技术的应用,传统的产品标准化将会在新的技术基础上得到新的发展。

(a)传统的标准化

(b)模块化

图7.4.1-1 标准化与模块化的比较