模块化设计

出处:按学科分类—工业技术 企业管理出版社《工程师手册》第186页(3558字)

模块化设计是将产品上同一功能的单元,设计成具有不同用途或性能的,可以互换选用的模块,用以更好地满足用户需要的一种设计方法。

从标准化来看,产品设计从单机到系列设计是一大进步。发展到今天用模块化设计是又一个进步。成组技术和模块化技术时机械制造企业的技术进步正起着有力的推进作用。

1.产品设计模块化的特点

产品设计模块化的主要特点,是以模块为核心形成品种多样化的产品系统。

(1)产品品种多样化

多样化的表现形式,不外乎产品功能(性能、规格、容量)和辅助功能多样化;产品外观(形状、尺寸、造型、色彩等)多样化;质量档次多样化,如分为通用级、精密级或普及型、豪华型。

为适应产品多样化需求,产品标准化的主导思想,在基型产品基础上发展变型产品,在模块设计中仍然不变,不过企业生产的目的并不是为了形成固定的产品系列,而是要以多种多样的品种、规格,经济合理地满足社会需求。所以,根据模块化思想形成的产品系统,就其品种、规格的构成而言,其边界是开放的而不是封闭的,也就是说由基型和变型构成的产品系统是可变的而不是固定不变的。

(2)部件模块化

模块化设计侧重于部件模块化。它同产品标准化中的部件通用化有共同之处,即同一个模块在多品种生产中也具有重复使用的价值,但又并不完全相同。因为模块是专为适应多品种生产而建立的,同样或类似用途的模块可以不只一种,它们在保证可以互相置换的前提下,其内部结构和功能特性不必求同,以便满足不同使用者的要求。这种差别不是简单的量的差异(不能用通用化系数这样的指标来表达其意义),而是在发展品种、提高质量和提高产品技术水平上有着更为影响的质的差异(如多一种模块就增加了一种或多种产品品种)。

(3)模块在产品系统中的核心作用

模块在产品系统中系具有独立的功能单元,起着承上启下的核心作用。因为产品品种的发展,取决于模块的建立。模块品种是逐年增加的,新产品的开发实质上是新模块的开发。一个老产品的淘汰,并不等于组成产品模块的淘汰,它仍然可用于组合别的产品,这就大大提高了模块的重复利用率,形成产品短寿命而模块长寿命;产品的多品种小批量而模块的多品种大批量的特点。

用模块实现产品多样化的方式主要是:通用模块加接口组合成新产品;通用模块为主加部分专用模块构成新产品;部分通用模块的改型形成新产品;开发研制新的功能模块加上部分通用模块形成新一代产品。

模块化设计,最易在横系列的变型品种加以实现,而对于纵系列或跨系列方面,只要功能相同、运动参数和动力参数相当,也仍然能实现模块的互换。尤其是一些带有独立性的功能单元,如控制系统或辅助系统的模块,更易于实现互换。

与此同时,模块化设计又为零件设计与工艺设计采用成组技术提供有利条件。在企业生产系统的设计与运行过程中,以产品模块化为核心,使得产品设计和工艺设计互相衔接、结合起来,有利于缩短新产品的生产技术准备周期,经济合理地发展高水平的适销对路产品,并有利于技术与管理经验的积累和优化。

2.产品模块系统的设计程序及做法

运用模块化技术进行产品模块系统设计时,一般地须在需求分析的基础上明确设计任务,从系统功能分析入手,确定总体设计方案,然后完成包括整个模块系统及其组成部分在内的技术设计,其设计程序一般同传统的系列设计一样,同样也是先基型、后变型,进而完成系列没计。

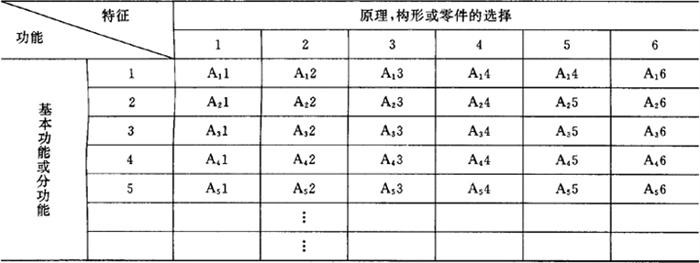

在基础设计过程中,按规有产品进行功能分析,以确定典型功能模型,并按功能要求以及结构分析确定结构模块。在此基础上合理组合常用的部件模块,为此,除运用树枝图,还使用如表7.4.2-1所示的组合分类表。

表7.4.2-1 组合分类表

可行的组合(方案)

总之,无论是基型设计,还是变型设计,正如前所述,核心是模块,为使设计的模块合理并最佳。具体内容和要求一般可概括为:

(1)功能单元分解化

按模块化技术设计产品模块系统时,关键是功能单元的划分。它可大可小,可粗可细,取决于产品的发展要求及经济技术论证的结果。它的划分是建立在产品的分解与组合的基础上,通过价值工程的功能分析方法进行的。

(2)功能单元独立化

为使模块易于拼组和搭配,对已分解的功能单元,在结构上尽可能做到独立化,以便构成多种变型品种。对于象与传递动力无直接联系的数控系统、数显装置、冷却系统和测量装置等,一般易于构成独立单元。例如,座标镗床的定位装置有:光学线纹尺、光学玻璃尺和光栅等,就可以将整个装置构成独立的部件,只要与机床的连接要素一致就容易更换。而传递动力的功能单元往往要考虑由动力引起的强度和刚度问题,结构一般比较复杂,因而应尽可能按分功能构成独立单元。例如,机床主轴箱可采用分离传动代替集中传动,以使主轴箱和变速箱各自组成一个独立单元,就有利于变换和增加拼组的方案。

(3)部件模块化

当功能单元分解并独立化后,就是如何将功能单元转化为模块。如前所述,组成产品模块系统中,多以部件作为模块是较常见的模块类型。

(4)组件模块化

功能分解细化后,还可进一步将部件中某些组件模块化。通过更换或取舍组件或一些零件,可以使部件具有不同用途和性能。这比更换整个部件要经济和灵活。如有的主传动结构中,往往要求不同的转速范围和级别。在结构上,一般低转速范围采用蜗杆副组件变速;中转速范围采用齿轮副组件变速;高转速范围可采用平皮带传动组件变速。这样在主轴上可预留出安装更换蜗轮和皮带轮的位置以达到互换,既使主传动得以简化,又能满足用户的不同要求。

(5)基础件模块化

基础件一般为产品的大件,且大部分是铸件或焊接件。它们模块化的目的是扩大产品工作的空间,以使产品的规格在保证设计要求的前提下具有变化的可能性,并可以减少木模和沙芯的数量,尤其是当这些组合单元的参数(形状、尺寸、筋壁分布等)能规格化时,效果尤为显着。对于焊接件也可采用预先焊出一定规格的标准小盒而模块化。然后根据需要焊接成基础件。

采用模块化设计时,接口问题,应予充分注意。对于机械连接,主要考虑拼接的协调、配合的一致性和互换性。为此。接口元件应尽可能地标准化。电气连接一般主要是通过电缆实现的,因而要考虑电气连接的安全、可靠性。

此外,对于光学系统,应力求光路合理性以及拆装维修时的方便、灵活性等。还要考虑各个模块组合尺寸间的协调,以便于空间尺寸组合和互换。

还应当注意的是,在企业整个生产过程中,产品模块系统的设计不是一个孤立的阶段,必须充分考虑到工艺设计与其他产品生产密切相关的配套要求,根据成组技术和价值工程的原理,在产品系统的技术设计阶段有一项非常重要的工作,那就是把模块化同建立先进而合理的“零件族”联系起来。这同样也是通过产品模块的结构分析,按相似零件划分零件族,就可使零件的构成趋于更加合理,在制造上更加便于采用成组工艺,并为进一步实现工艺标准化提供有利条件。