熔化焊成型新技术

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第737页(3238字)

(一)等离子弧焊接与切割

1.等离子弧产生原理

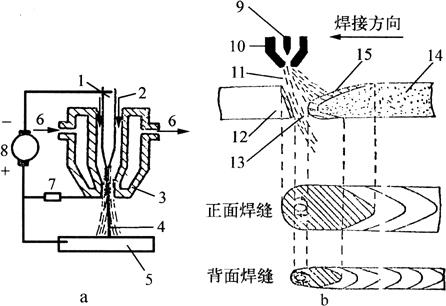

等离子电弧发生装置如图10-20a所示,钨极与工件之间加一较高电压,经高频振荡使气体电离形成电弧,此电弧在到达工件表面前将受到三种压缩作用。

图10-20 等离子弧焊接

a.发生装置示意图 b.等离子弧的小孔效应 1.钨极 2.离子气 3.喷嘴 4.等离子弧 5.焊件 6.冷却水 7.电阻 8.直流电源 9.电极 10.焊炬 11.等离子弧 12.工件 13.小孔 14.焊缝 15.熔池

当电弧通过具有细孔道的水冷喷嘴时,弧柱被强迫缩小,此作用称为“机械压缩效应”。当通入一定流量和压力的离子气(如氩气、氮气)时,使冷气流均匀包围电弧,强烈冷却弧柱,并迫使带电粒子流(离子和电子)向弧柱中心集中,进一步压缩弧柱,这种压缩称“热压缩效应”。此外,带电离子流在弧柱中的运动可看成是电流在一束平行的“导线”内运动,其自身磁场所产生的电磁力,使这些“导线”互相吸引靠近,弧柱又被进一步压缩,这种压缩被称为“电磁压缩效应”。因此,经过三个压缩效应所形成的等离子弧,是一种能量高度集中、电离度很高的高温压缩电弧,其温度高达20000~50000℃。利用等离子体作热源可以进行焊接与切割。

2.等离子弧焊分类

等离子弧焊实质上是一种具有压缩效应的钨极气体保护焊。按其使用电流大小可分为大电流离子弧焊和微束等离子弧焊。

大电流等离子弧焊焊接电流大于30A,是借助小孔效应使焊缝成型的(图10-20b),通常用于焊接厚度为2.5~13mm的材料。在焊接过程中,等离子流在熔池前方穿透一个小孔,并在这个小孔中排出,熔池中熔化的金属被排挤在小孔周围。

当焊枪向前移动时,小孔前端的熔化金属便沿着图示方向从小孔两旁流向熔池后方,逐渐填满小孔,而在板的正面和反面凝结形成焊缝。这种形成小孔的作用叫“小孔效应”。采用此法焊接时,只有产生小孔才标志着工件完全熔透及焊缝均匀。

微束等离子焊焊接电流在30A以下,可以焊接厚度为0.02~2.5mm的箔材及薄板,焊接时由于电流小,等离子弧喷射速度小,能量密度也小,故在焊接过程中在熔池底部不形成小孔。

3.等离子弧焊的特点及应用

等离子弧焊可用来焊接难熔、易氧化、热敏感性强的材料如Mo、W、Be、Cr、Ta、Ni、Ti及其合金、不锈钢等,也能焊接一般钢材或有色金属。12mm左右厚的工件不开坡口、不留间隙,可实现单面焊双面成型。等离子弧焊电弧稳定,热量集中,热影响区小,焊接变形小,生产率高,主要应用于化工、原子能、电子、精密仪器仪表、火箭、航空和空间技术中。

4.等离子切割

等离子切割就是利用等离子弧的高温将割件熔化,并借助等离子流的机械冲击力将熔融金属强制排出而形成切口的工艺。

等离子弧可切割氧-乙炔焰和普通电弧所不能切割或难切割的Al、Ni、Ti及铸铁、不锈钢和高合金钢,以及现有的任何难熔金属和非金属,且切割速度高,热影响区小,焊接变形小,切口较窄,切割边缘质量好。

(二)电子束焊接

电子束焊接是利用高能量密度的电子束轰击焊件,使其动能转变为热能而进行焊接的熔化焊工艺。一般按焊件所处真空度的差异,分为真空电子束焊和非真空电子束焊,以真空电子束焊应用最多。

图10-21a为真空电子束焊接装置示意图,由电子枪的炽热阴极发射出的电子,在工件与阴极间的强电场中高速穿过阳极孔,经过磁场聚焦,形成高能量密度的电子束(常用电子束直径为0.25~0.75mm,能量密度达1.5×105W/cm2)轰击到工件上,使动能变为热能,加热熔化焊件而实现焊接。

图10-21 真空电子束焊接

a.焊接示意图 b.控制线路图

真空电子束焊具有不使用填充材料,焊透能力强,焊缝深而窄,热影响区很小,基本上不产生焊接变形等优点。它不仅可以单道焊透200mm厚钢板,还可以焊接其他工艺方法难以焊接的材料,如易氧化金属、高熔点金属或熔点、热传导、溶解度相差很大的异种金属,广泛应于航天、航空、原子能及一般机器制造业。但焊件尺寸受真空室容积限制。

(三)激光焊接

某些物质的原子受到光或电的激励后,能辐射出波长相同、方向一致、强度非常高的光,这种光称为激光。激光具有单色性好、方向性强、能量密度高等特点。利用激光器产生的激光束,通过聚焦系统聚焦,形成十分微小且能量密度很高的焦点,当调焦到焊件接缝处时,光能转化为热能,将焊件部位的材料熔化而形成焊接接头,如图10-22所示。

图10-22 激光焊接示意

激光焊接加热过程极短(以毫秒计),焊点小(几十至几百微米),精度高,热影响区窄,焊接变形小。激光束可以用反光镜改变方向,焊接过程中因无电极接触工件,可以焊接一般焊法难以焊到的部位并易于实现异种金属或金属与非金属的焊接。但功率较小,焊件厚度受到一定限制,特别适用于焊接微型、密集排列、精密、对受热敏感的焊件。

(四)超声波焊接

超声波焊接是利用超声波的高频振荡能,通过磁致伸缩元件,将超声波转化为高频振动极,在上下振动极的作用下,两焊件局部接触处产生强烈摩擦、升温和变形,从而使氧化皮等污物得以破坏或分散,并使纯净金属的原子充分靠近,形成冶金结合。

超声波焊接过程中,没有电流流经焊件,也没有火焰或弧光等热源的作用,是一种摩擦、扩散、塑性变形综合作用的焊接过程。

超声波焊分为超声波点焊和超声波缝焊,如图10-23所示。接头中无铸态组织或脆性金属间化合物,也无金属的喷溅,故力学性能比电阻焊好,且稳定性高;可焊的材料范围广,特别适合于高熔点、高导热性、难熔金属的焊接及异种材料的焊接,以及厚薄悬殊及多层箔片等特殊结构的焊接。

图10-23 超声波焊方法

a.点焊 b.缝焊 1.换能器 2.聚能器 3.传动杆 4.焊件 5.工作台 6.滚盘式声极 7.上声极 8.下声极

工件表面清理简单,电能消耗少,仅为电阻焊的5%。超声波焊接目前主要用于微小的薄件焊接(如2μm的金箔)、微电子器件中的IC、LSC等集成电路的引线焊接,也可用来焊接塑料,如聚氯乙烯、聚乙烯和有机玻璃等。