激光相变硬化(激光淬火)

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第26页(6859字)

激光相变硬化即激光淬火,是以高能量密度(104~105 W/cm2)的激光束快速扫描工件,其表面极薄一层的小区域内快速吸收能量而使温度急剧上升(升温速度可达105~106℃/s),此时工件基体仍处于冷态,由于热传导的作用,表面热量迅速传到工件其他部位,在瞬间(冷却速度可达105℃/s)可进行自冷淬火,实现工件表面相变硬化.这一过程是在快速加热和快速冷却下完成的,所以得到的硬化层组织较细,硬度亦高于常规淬火的硬度.

2.5.1.1 激光相变硬化的特点及不足

(1)激光相变硬化的特点 激光相变硬化主要应用于表面处理,与其他表面处理相比,有以下特点:

①激光束能量密度高,对工件表面加热快,冷却快,淬硬层马氏体比较细,硬度比常规淬火高15%~20%.

②仅对工件表层少量金属加热,耗能少,几乎不发生热变形,工件变形极校可以省去矫直及精磨等工序,便于进行精密局部表面硬化.

③可以进行内孔或形状复杂的零件(如沟槽的侧面及底部)以及复杂工件表面局部硬化处理.同时,也可以根据需要在同一零件的不同部位进行不同的硬化处理.

④由于聚焦光束焦深相当大,可以容许工件表面有相当大的不平度,便于进行花键轴及齿轮的硬化处理.

⑤激光相变硬化除薄件外一般均可自冷淬硬,无需冷却介质,对环境无污染.

⑥由于工艺简单,生产效率高,工艺过程易实现计算机控制,自动化程度高,可以将工序安排在流水线内.

(2)激光相变硬化的不足 激光相变硬化的不足主要有:①硬化深度受限制,一般在1mm以下,因而不适用于大负荷重型零件;②设备费用高,经费一次性投入多等.

2.5.1.2 激光相变硬化的工艺参数的确定

在激光相变硬化过程中,影响激光硬化效果的因素有很多,主要考虑的工艺参数是激光器输出功率、扫描速度的快慢和作用在材料表面上光斑尺寸的大校三者的综合作用直接反映了硬化过程的温度及其保温时间.激光功率密度取决于激光器输出的激光作用于材料表面的有效功率和光斑尺寸的大小.光斑尺寸的大小是由调整聚焦镜至材料表面的距离而获得的光斑面积尺寸.激光功率密度等于平均光斑面积上的激光功率,即W=P/S.因此,在制定激光硬化工艺参数时,必须首先确定3个参数,即激光功率、光斑尺寸和扫描速度.

(1)激光功率 激光功率的影响是至关重要的,它正比于激光硬化层深度.在激光硬化过程中,当其他条件一定时,激光功率越大,所获得的硬化层就越深,或者在要求一定深度的情况下可获得面积较大的硬化层.激光功率、激光扫描覆盖率与硬化深度的关系如图2-13所示.

图2-13激光功率、激光扫描覆盖率与硬化深度的关系

材料:AISI1045;吸光涂层:磷酸锰;光斑尺寸:12mm×12mm

(2)扫描速度 扫描速度直接反映了激光束在材料表面的时间.在激光功率密度一定和其他条件相同时,扫描速度越低,激光在材料表面作用的时间就越长,温度就越高,材料表面就越易熔化,硬化层深就越大;反之,扫描速度越快,硬化层就越薄.扫描速度的影响如图2-14、图2-15所示.

图2-14 扫描速度与硬化深度的关系

材料:SK5(球化);模式:TEM00+TEM11;功率:2kW

图2-15 扫描速度与硬化宽度的关系

材料:SK5(球化);模式:TEM00+TEM11;功率:2kW

(3)光斑大小 在相同光斑尺寸的情况下,工件表面处于焦点内侧或焦点外侧对硬化质量也有影响.选择焦点外侧使用更为方便.光斑尺寸的大小直接影响硬化层带宽.同时在相同激光功率和扫描速度条件下,光斑尺寸越大,功率密度越低,硬化层就越浅;反之,光斑尺寸越校功率密度越高,硬化层就越深.

确定工艺参数时,首先分析被加工对象的材料特性、使用条件、服役工况,以便明确技术条件、产品质量要求,从而决定硬化层的深度、宽度、硬度,由此考虑选用宽带、窄带,多模、单模,以及扫描形式等因素.然后根据工件的形状、特点,参考已做过的试验预定工艺参数范围,再以激光功率、扫描速度、光斑尺寸为3个因子,各取3个水平,以正交分析法设计出三因子、三水平的试验表,根据试验结果进行对比,选出认为达到质量要求的最佳工艺,通过验证后再行确定.

2.5.1.3 连续波CO2激光相变硬化工艺

(1)工艺特点 连续激光强化处理过程的工艺参数是尺寸参数(扫描宽度、强化区面积、强化区深度)和加工表面粗糙度.这些参数取决于激光功率密度扫描速度、材料的种类、表面涂层特性等,也取决于激光作用区的热学特性,其中包括被处理零件的尺寸和几何形状的影响.

激光硬化的工艺参数应根据硬化层尺寸(宽度和深度)和硬度随激光功率密度和扫描速度变化的关系而选择确定.

(2)工艺参数之间的关系 各种参数的关系见图2-16~图2-22.表2-7列出了各种材料在激光相变硬化条件下的过渡层深度.由此表可知,在激光相变硬化时,其过渡区尺寸极小.

图2-16 15#钢在激光热作用下的宽度与深度的关系

图2-17 热作用区横截面积与功率密度的关系

(a)45#钢涂氧化锆;(b)T10钢涂氧化锆;(c)33CrMoA涂氧化锆;(d)T10钢涂炭黑;(e)45#钢涂黑.激光移动速度:14.7mm/s

图2-18 热作用区截面积与激光移动速度的关系

(a)T10涂炭黑;(b)GCr15涂炭黑,功率密度:4600W/cm2

图2-19 45#钢表面硬度与扫描速度和激光功率密度的关系

图2-20 45#钢硬化层深度与扫描速度和激光功率密度的关系

图2-21 45#钢硬化层密度与扫描速度和激光功率密度的关系

表2-7 激光相变硬化的过渡区尺寸

图2-22 45#钢表面硬度、硬化层深度和宽度与工件厚度的关系

2.5.1.4 脉冲激光相变硬化工艺

图2-23是硬化带的宽度、深度与能量密度之间的对应关系.它说明了为了获得最大的硬化尺寸应该使用高能量密度的激光.表2-8给出常用典型材料的激光相变硬化工艺.

图2-23 硬化带宽度b和深度h与能量密度之间的关系

●—T8A;▲—12CrNi3A;△—W6Mo5Cr4V2;〇—GCr15

表2-8 常用典型材料的激光相变硬化工艺

表2-9是有关各种钢在脉冲相变硬化后的硬化深度h和显微硬度(HV).

表2-9 钢脉冲淬火的硬化深度和显微硬度

①为淬火钢,其余为退火钢.

脉冲激光相变硬化工艺的基本过程与连续激光相变硬化工艺相同.脉冲激光相变硬化时,硬化区是由一系列单脉冲形成的小区域叠加构成,因此除了材料特性和激光能量、光斑直径、能量密度、脉宽和脉冲频率外,还与硬化图形和单脉冲形成的硬化区之间相互重叠的系数有着重要的关系.

脉冲激光硬化图形是一个重要的因素.单个聚焦脉冲激光在工件表面作用区产生的硬化斑的几何图形既可以是一个圆斑,也可以是一个长圆形斑.当工件硬化面积较大时,硬化部位将由许多硬化斑构成.不同工作要求相邻硬化斑有不同的重叠方式.重叠的硬化光斑对硬化区域的宽度、深度组织和表面状态均有重要影响,因而重叠系数K值是硬化过程的一个重要工艺参数.图2-24说明了各种硬化斑重叠方式的特征,并且用有关的几何参数及重叠系数K来量化它的特性.K=s/D,s是硬化斑移动的步进距离,D是光斑直径.

图2-24 用圆形光斑和长圆形光斑进行脉冲激光硬化的重叠图形

K—重叠系数;K1—型面充填系数;K2—脉冲利用系数;v—相对移动速度;D—硬化斑直径;f—激光脉冲频率

重叠系数的不同直接影响硬化层深和硬度分布,从图2-25、图2-26可以看出较明显的影响.

图2-25 重叠系数与硬化层深的关系

1—2.3×105W/cm2;2—2.2×105W/cm2;3—1.9×105W/cm2;4—1.6×105W/cm2;5—8.1×104W/cm2;6—5×104W/cm2

图2-26 重叠系数不同时,沿激光作用区纵向的硬度分布

在脉冲激光硬化时,脉冲频率f和步进距离s也对硬化结果有较大影响.增加步进距离s(即加快硬化速度),会使硬化区深度出现不均匀性,同时在平面位置上未被硬化的面积也要增加.因此应合理选择步进距离,使得在足够高的速度下,既保证最优的硬化区,又保证硬化层的均匀性,同时还满足一定的生产效率.

另外,脉冲激光相变硬化与连续激光相变硬化相比,生产率低、硬度高、硬化层浅、过渡层保最适用于处理精密的成型工件(精密刀具和模具),因此,表面粗糙度是脉冲激光相变硬化时必须考虑的参数.

综上所述,在制订脉冲激光相变硬化工艺时,必须全面考虑硬化图形、重叠系数、脉冲频率、步进距离及表面粗糙度,同时还要根据材料特性确定能量密度.

2.5.1.5 激光相变硬化后表面的性能

(1)硬度 一般认为激光相变硬化后的硬度比常规淬火高20%.激光相变硬化所得超高硬度的机理,认为是由于激光相变硬化是急热急冷过程,碳在奥氏体中来不及均匀化,因而马氏体中碳含量较高.马氏体本身硬度增高、马氏体细化和很高的位错密度是激光相变硬化得到超高硬度的原因.

(2)激光相变硬化后的表面粗糙度 一般来说,激光功率密度高,扫描速度低,材料表面达到的温度高,熔化严重或马氏体相变完全,扫描作用区的凸起就高,对粗糙度的影响就明显.如果工艺参数选择得当,并选择适当的预处理涂料,则可获得较小变化的粗糙度,以致可作为最后一道工序,无需激光硬化后再进行精磨工序加工.

(3)激光相变硬化后的残余应力 从激光相变硬化层残余应力的分布图可以看到,相变硬化区的应力为压应力,硬化区下层为拉应力.这种在淬硬层下产生的拉应力,对接触疲劳产生剥落会有重要影响,而表面层的压应力则对疲劳强度有利.

(4)变形 变形小是激光相变硬化工艺的一个重要特征.对某些要求不很高的零件可用作成品的最后硬化处理.但对厚度小于5 mm的零件,变形问题不可忽视.一般要采取辅助冷却或特殊工艺方法才能保证获得良好的效果.

(5)疲劳强度 激光相变硬化处理可使金属材料的显微组织明显细化,表面硬度提高并具有残余应力,因而可有效地提高金属材料的疲劳性能.

(6)耐磨性 激光硬化处理通常用于要求提高耐磨性的零件上.激光硬化处理的耐磨性明显高于其他处理方法后的耐磨性能,这是因为激光相变硬化处理可以提高材料的或零件的表面硬度,细化晶粒和组织结构,改善表面机械性能.

2.5.1.6 激光相变硬化应用实例

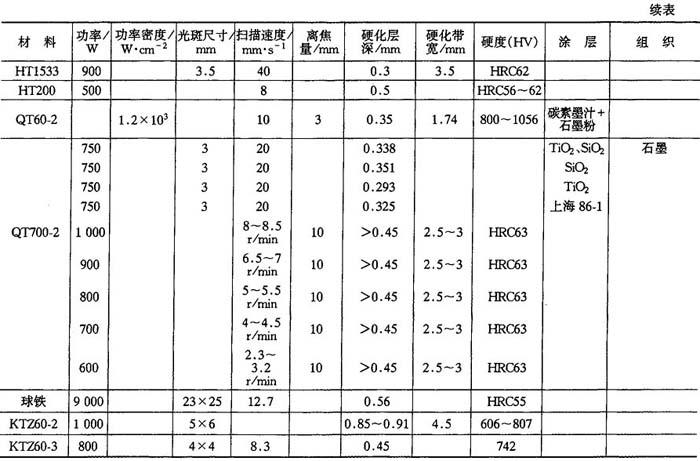

激光相变硬化实例见表2-10,工艺参数举例如表2-11所示.激光相变硬化在激光表面处理技术中研究最多,最为成熟,在生产中已得到应用并行之有效.

表2-10 激光表面淬火实例

表2-11 材料激光硬化工艺参数