数控机床及加工中心

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2407页(1763字)

数控机床和加工中心属通用设备,数控机床只完成工件的某一部位的单工序加工,而加工中心可完成多部位多工序的加工。它们的共同之处是都采用计算机控制实现工件的自动化加工,并根据工件的不同改变计算机程序,实现对不同种类的工件进行加工。

就液压系统而言,加工中心较单一的数控机床复杂得多,现就国内较先进的ZHS-K63加工中心为例说明液压系统的特点。液压原理图见图44.3-3。

图44.3-3(a) ZHS-K63加工中心液压系统

图44.3-3(b)、(c) ZHS-K63加工中心液压系统

图44.3-3(d)、(e) ZHS-K63加工中心液压系统

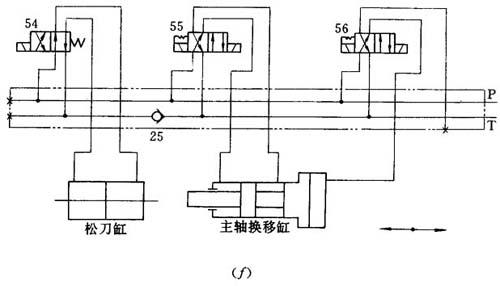

图44.3-3(f) ZHS-K63加工中心液压系统

加工中心的主轴进给运动采用微电子伺服控制,而其它辅助运动则采用液压驱动。为了缩短机床的加工节拍时间,对辅助运动要求速度快,运动平稳。为了提高传动效率和最大限度地减少温升,液压能源部分尽量降低功率。K63立式加工中心还采用了恒压支撑技术,目的是提高主轴传动精度。

油源控制部分集中在油箱上,原理采用限压式变量泵配蓄能器,向各分支提供稳定的液压能源。机床不工作时,蓄能器的油通过阀1慢速卸荷;当机床开动后,1DT通电,泵向蓄能器充油,当充到变量泵调整压力时,泵的理论输出量为零,减少功率损耗,各分支系统所需流量由蓄能器和泵同时供给,系统主油路压力(P)总维持在一定范围内,一般在5~6MPa之间变化以满足负载的需要。

其它子系统分为5个阀组,分别安装在靠近执行部件的地方,一是减少管路,二是提高系统刚性。各运动部件速度换接均采用开关量控制,由加工中心电气控制系统提供程序控制。如各分支所需压力不同,可采用减压阀(阀15,35,44,52)。

加工中心的滑楔移动惯量较大,为保证移动平稳,用行程调速阀(29)实现正反向平稳减速。不管阀26左右哪个电磁铁带电,滑楔移动液压缸接近终点时,回路中的行程调速阀(阀29)挡铁压下,则速度缓慢降低。刀库移动的正反向运动惯量相对较小,所以用电磁阀(47)和单向节流阀(48)进行缓冲,2DT带电则速度由快到慢换接。

Y轴平衡油缸即为支撑加工中心立柱丝杠的立式油缸,为减小丝杠与螺母之间摩擦力,并保持摩擦力均衡,保证主轴精度,使用减压溢流阀(10)以维持Y腔压力在丝杠正反向旋转状态下都处于稳定状态。

本例中液控单向阀(20,34,51)起安全锁定作用,当电网失电或外负荷失常状态下,使缸锁在原位,提供安全保障。

回转台刚性较好,所以阀11左位带电夹紧和右位带电松开均不用减压阀,而且行程较短,不用节流阀调速。夹紧后,压力继电器9发信号,托板交换用三位换向阀13实现中间停止,以便进行位置调整,用双单向节流阀14调整液压缸正反向速度。在各子系统中,当负载只需较低压力场合,设置了减压阀(如阀15、35、44、52)。托板夹紧和松开均由压力继电器18发信号。松刀缸及主轴换档缸均为短行程小直径,用油量很少,无需调节速度。阀55左位及56右位同时带电,主轴处于高速,阀55右位及56右位同时带电处于中速,阀55右位及阀56左位同时带电处于低速。

刀库移动、机械手回转、机械手拔刀、滑楔移动、横臂伸出这些执行部件均为正反向运动,其中位停止工艺上要求处于浮动状态,所以换向阀中位都是Y机能。

此加工中心液压系统中液压阀均为叠加阀,优点是结构紧凑,安装、使用、维护都很方便。