方便面加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第228页(5212字)

1 概述

方便面是以面粉为主要原料,经和面、熟化、复合压延、切条折花得到生面条,经过温度为95℃左右的蒸面机,使其充分糊化,然后用油炸或热风干燥脱水,经冷却后包装而得到的产品。

方便面于1958年由日本日清公司首创生产,现在已发展为销售量最大的方便食品。我国从80年代初开始引进成套设备进行生产,并迅速将设备消化、吸收,使之国产化。方便面在我国得到了迅速发展,其产量以每年15%左右的速度增长,方便面加工装备也在不断的发展、创新中得到迅速提高。

方便面按加工工艺可分为油炸型和热风干燥型两大类;按面型可分为方形面和圆形面两类。目前,方便面正朝着两个方向发展:一是采用新工艺、新设备取代油炸干燥,且使产品具有与油炸产品同样的内部结构,从而达到复水性良好的效果;二是根据不同需要,对方便面添加不同的营养成分,并逐步探讨生产添加玉米面、荞麦面、绿豆面、大豆粉或其他的谷物、豆类的方便面,以适应各种风味、口感及营养需求。

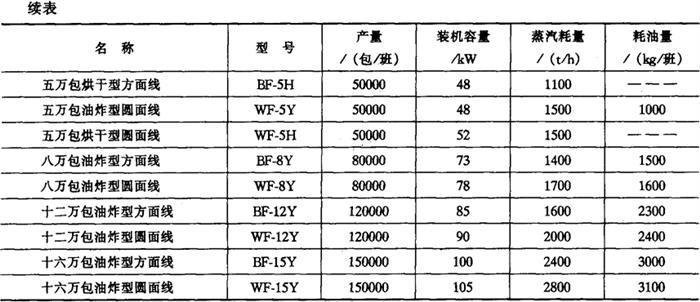

目前,方便面加工装备主要规格如表1-9-1所示。

表1-9-1 方便面加工装备一览表

2 加工工艺

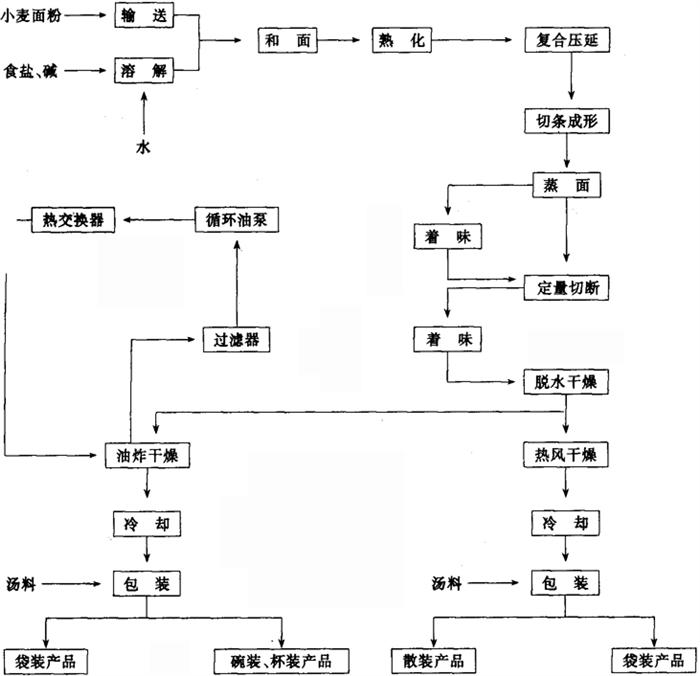

方便面生产工艺流程如图1-9-1所示。

图1-9-1 方便面生产工艺流程图

2.1 和面

和面的基本原理是在和面机中加入面粉,并注入适量的水和添加剂,通过一定时间的适当强度的搅拌,小麦面粉中的麦胶蛋白和麦谷蛋白逐渐吸水膨胀,相互粘结而形成面筋网络结构。同时,淀粉颗粒也吸水膨胀,并被湿面筋网络所包围,从而使面粉变成具有可塑性、延伸性和粘弹性的湿面团。和面加水量在不影响后续工艺的前提下尽量多一些,一般为33%左右,和面时间一般在15~20min,搅拌轴转速一般在80r/min左右。

2.2 熟化

由于和面时间比较短,各种颗粒吸水的程度还不充分,所形成的面筋网络结构比较松散,粘弹性差;同时,面筋网络在和面时受到挤压和拉伸,结构不稳,易变形。熟化的目的是为了进一步改善面团的加工性能,提高产品的质量。熟化时间一般为15min。并且熟化时不得有机械温升。

2.3 复合压延

经过熟化后的颗粒状面团,已开始形成面筋,但却很松散,只有对其施加压力,才能使其形成面片,把分散在面团中的面筋和淀粉粒子集结起来。复合后面带的厚度一般为3~6mm。经复合压片后的面片,还要经过多道轧辊的滚压,才能最终将疏松的面筋压展为细密的网络组织,并在面片中均匀分布,并把淀粉颗粒包围起来。这样,才能把面团的可塑性、粘弹性和延伸性体现出来。经过压延后的面带厚度一般为0.8~1mm。

2.4 切条成形

经过压延后的面片进入相互啮合的面刀,在其凹凸槽的切削下就形成为纵向面条,再使其进入特殊设计的截面形状为扁长方形的成型器,就成为波峰竖起、前后波峰相靠的波浪形面层。切条成形的要求是:面条光滑,波纹整齐,密度适当,分行相等,行行之间不交联。

2.5 蒸面

蒸面是使波纹面层在一定温度下适当加热,在一定时间内使生面条中的淀粉糊化,蛋白质产生热变性。糊化是把β化状态的淀粉变成α化状态的淀粉。糊化后的淀粉还会逆转,因此,要使产品不回生,保证其具有良好的复水性,首先就要尽量提高蒸煮时的糊化率,然后迅速脱水使糊化后的淀粉结构固定下来。蒸面温度一般为95~100℃,蒸面时间一般为90~100s。

2.6 定量切断

定量切断是为了便于油炸、包装。蒸煮后的面条经切刀以长度定量切断后折叠为两层,最后分排输出。定量切断的工艺要求是定量准确,折叠整齐。面块的尺寸规格为125mm×100mm×25mm。

2.7 脱水干燥

脱水干燥是迅速固定糊化后的淀粉,降低方便面的老化速度,保持方便面的复水性,降低水分含量以便于储存。

脱水干燥通常采用油炸干燥和热风干燥两种方式。油炸干燥是把定量切断的面块自动放入油炸机的链盒中,使之连续通过高温的油槽,面块被高温的油包围起来,本身温度迅速上升,其中所含水分迅速汽化,达到干燥目的。油炸温度一般控制在140~155℃,油炸时间一般为70~120s。热风干燥是使面块连续通过一隧道,利用热空气加热,使水分汽化,并不断排出水汽,达到干燥的目的。热风干燥的温度一般为70~85℃,干燥时间为45min。

2.8 冷却

由干燥机来的高温面块通过传动网带进入冷却机隧道,利用冷空气与面块的温度差,使面块温度迅速降低,使面块温度降到室温左右,然后被送往下一道工序。冷却时间至少要在3min以上。

3 关键设备

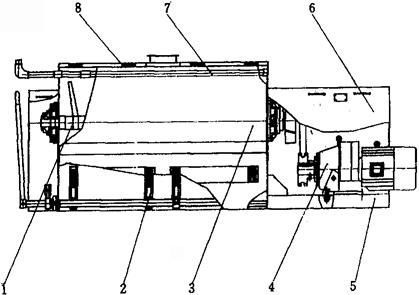

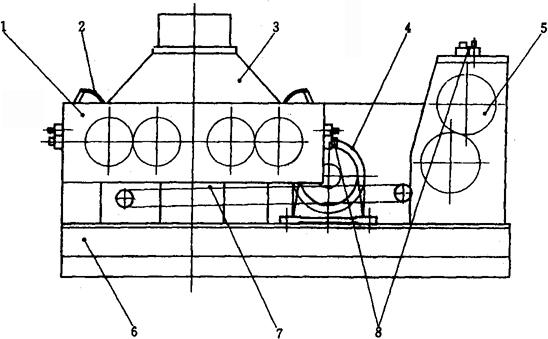

3.1 和面机(图1-9-2)

图1-9-2 和面机结构简图

1-搅拌轴 2-开、关门机构 3-和面桶 4-传动机构 5-电机底座 6-机罩 7-进水管 8-筒盖

和面机是方便面生产中最重要的设备之一,它用来进行和面操作。

双轴和面机是在2根轴上安装螺旋线齿杆,并相向交替式的两边-向下-中间-向上的连续搅拌,轴的两端面通过2对螺旋型叶片不断地翻滚物料,使面粉不断沿轴向也作循环流动,使物料和水在转动的搅拌过程中作对流和扩散运动,物料在机内翻滚、混合,初步形成面团。

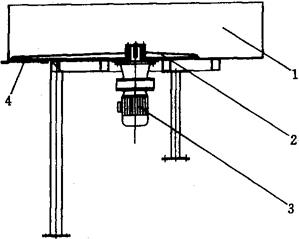

3.2 喂料机(图1-9-3)

图1-9-3 喂料机结构简图

1-筒体 2-喂料杆 3-动力装置 4-闸板

喂料机是用来完成面团的熟化工艺的,借助时间的推移,改善面团的加工性能。

该机工作时,利用立式倒置的减速电机直接带动喂料杆转动,当面团移到落料口时,自动落入复合机的接料斗中,完成喂料工序。筒体的容量比较大,面团在筒中的滞留时间一般都超过10min。喂料杆的转速慢,确保没有机械温升。

3.3 复合压片机(图1-9-4)

图1-9-4 复合机结构简图

1-压片机构 2-插面机构 3-接料斗 4-传动装置 5-复合装置 6-机座 7-输送胶带 8-调节丝杆

复合压片机是将熟化后的颗粒状面团压成两片面片,再复合压制成一片面片。

该机工作时,由喂料机来的经过熟化的面团在插面机构的作用下,经2对作相对运动的初轧辊轧成5mm厚的面带,然后2条面带经复合轧辊轧成1条厚度为5mm的面带。

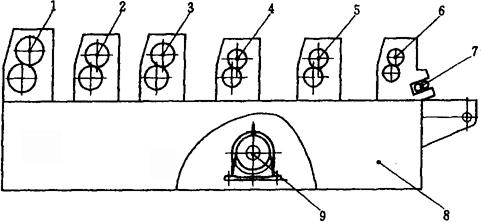

3.4 连续压片机(图1-9-5)

图1-9-5 连续机结构简图

1、2、3、4、5、6-压片装置 7-成型装置 8-机架及外罩 9-传动装置

连续压片机是用于对面片连续进行多道辊轧,并完成切制面片形成波纹形状的面带的。

工作时,减速电机通过多组链轮、齿轮的传动,带动压片装置、成型装置协调运动。由复合机来的面带经过多组轧辊的滚压,形成具有一定强度和韧性的符合工艺要求的面带,然后经过切刀和成型装置,形成波纹状的面条。

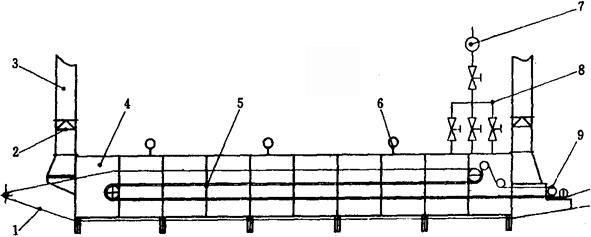

3.5 蒸面机(图1-9-6)

图1-9-6 蒸面机结构简图

1-蒸网(外网) 2-阀门 3-排潮管 4-机身 5-门 6-温度计 7-压力表 8-供汽管 9-内网传动装置

蒸面机是用于完成蒸面工序,使方便面糊化定型的。

蒸面机在5万包以下的设备中通常为直线隧道式。而在大规格设备中,为减少占地面积,通常采用多层机形式,但其主体均是一条长方形隧道。工作时,面条由不锈钢网带支撑,在隧道中运行,由蒸汽喷嘴喷出的蒸汽通过网带对面条加热,从而使面条变熟。通常机身进口较低,出口较高,充分利用热汽向上升的特点,并使冷凝水向进口处汇聚,并可加大进口处的湿度,有利于糊化。蒸面机的蒸汽压力和网带运行速度均可调节,以控制温度、湿度和产品糊化度。

3.6 切割分排机(图1-9-7)

图1-9-7 切割分排机结构简图

1-箱体及传动轴 2-分排架及分排网 3-动力装置 4-机架 5-溜板

切割分排机是方便面生产设备中最复杂的设备之一,它是用来将波纹面按长度定量切断,然后将面块折叠为两层,并分排输出到下道工序的。

切割分排机的基本原理是把从蒸面机中出来的熟面带通过一对作相对旋转的切刀和托辊,按一定长度切断,通过调节蒸面机蒸网的线速度达到长度定量的目的。在切断的同时,利用一折叠板的往复运动,使折叠板插在切断面带的中间处,并插入折叠导辊与分排输送带之间,把蒸熟切断的面带对折起来,通过调整一差动机构,使对折的面块上下端面平齐。对折后的面块,通过分排板的左右交错运动,达到分排输出的目的,并送往下一道工序。

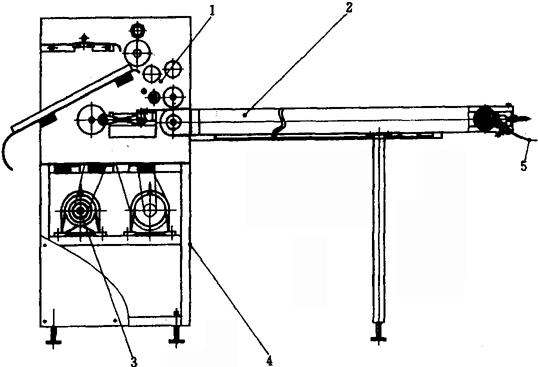

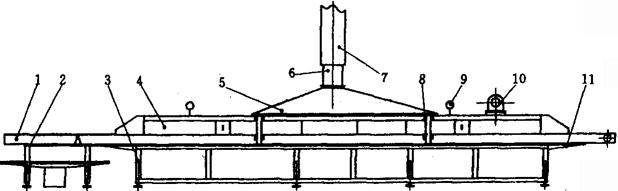

3.7 油炸机(图1-9-8)

图1-9-8 油炸机结构简图

1-前架 2-前支撑架 3-下机架 4-上机架 5-烟罩 6-伸缩罩 7-排油烟管 8-上机架升降机构 9-温度计 10-电机 11-油锅

油炸机是方便面生产设备中最复杂、最关键的设备,它是用来完成油炸脱水的。

该机工作时从切割分排机出来的面块自动落入油炸机的链盒,随着链条的传动而进入油锅中。此时,链盒盖同步转动,把盒中面块盖住,防止面块脱离链盒。面块随链条一起运行时,面块被高温的油包围起来,本身温度迅速上升,其中所含水分迅速汽化,形成多孔性结构。同时,进一步增加了面条中淀粉的糊化率,并且固定了蒸熟后淀粉的糊化状态。当链盒转到油锅出口时,盒盖与链盒脱离,通过沥油装置,面块被输送到下一工序。

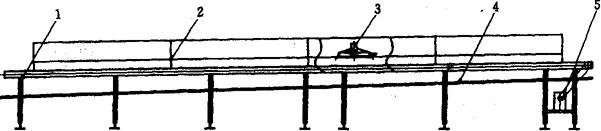

3.8 冷却机(图1-9-9)

图1-9-9 冷却机结构简图

1-机架 2-风扇架及罩 3-风扇 4-托板 5-传动装置

冷却机是用来冷却面块、便于包装储存的。

由油炸机来的高温面块,经数台风扇的强制制冷,温度降到室温左右,达到冷却目的。