酒糟处理加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第458页(6328字)

1 概述

在啤酒、白酒、酒精的生产过程中所产生的糟渣或糟液,分别称啤酒糟、白酒糟与酒精糟,统称酒糟。将酒糟按一定工艺要求加工成饲料的设备在此称为酒糟处理加工装备。

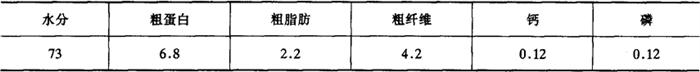

按照我国目前酿造工艺,每生产1t啤酒,产生啤酒糟约250kg,其主要成分如表1-16-1所示。目前多直接销售作饲料,供不应求。

表1-16-1 啤酒糟主要成分

单位:%

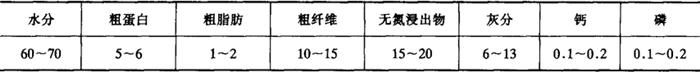

每生产1t固态发酵的白酒(65°),因原料与工艺的差异,产生固态白酒糟约5~8t。其主要成分如表1-16-2所示。因粗纤维含量高,含水量大,给直接饲喂或贮存带来诸多不便。

表1-16-2 固态白酒糟主要成分

单位:%

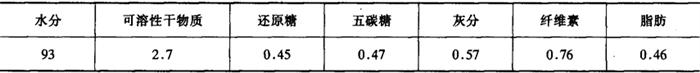

每生产1t酒精,产生酒精糟液约11~15t。其主要成分如表1-16-3。由于含水量高达90%以上,直接饲用或运输贮存均十分困难。

表1-16-3 玉米酒精糟主要成分

单位:%

由表1-16-3可知,由于白酒或酒精酿造过程中,仅利用了原料中的淀粉与糖分,大量的有用成分以及发酵中产生的微生物菌体蛋白、维生素等,均残留在酒糟中。如不回收利用,不仅大量浪费资源,也严重污染环境。

本节介绍固态酒糟、酒精糟液回收工艺,以及酒精糟液回收关键设备。

2 酒糟回收加工工艺

2.1 固态白酒糟回收工艺

固态发酵生产白酒是我国特有工艺。固态酒糟回收利用在国外尚无先例。这方面国内近年来虽取得不少成果,但总体上仍处于发展探索阶段,尚无成熟的统一模式。按产品方向大致有:生产饲料;回糖制酒(或作他用)、粮渣作饲料;酿造食醋;培养食用菌;提供化工原料。目前以生产饲料应用较多。

固态酒糟直接喂猪是传统作法。由于酒糟稻壳(或高粱壳)比例大,粗纤维含量高,稻壳表面粗糙、坚韧,有较多芒刺,适口性很差;壳呈瓢状,残留粮渣及其他营养成分多被包裹,减少了与胃液接触的机会,影响牲畜吸收。故将酒糟在湿态或干燥后粉碎,饲用效果将有所改善。粗纤维含量过高问题并未解决,故仅能作配合饲料的辅料少量饲喂;且所含水分如果完全靠干燥机除去,能耗也较高。但所需关键设备少、投资小,并有一定的经济效益,故仍不失为一种初级处理工艺。如再与膨化、氨化或碱化处理相结合,饲用效果将进一步改善。

2.2 酒精糟回收工艺

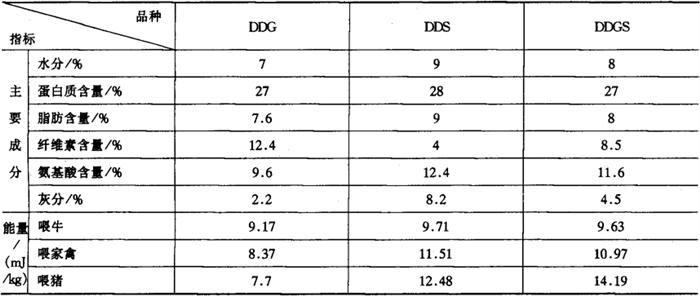

酒精糟的有效成分以不溶性固形物(悬浮物)和溶解于水中的溶质两种形态存在。通常悬浮物在2.5%以上,而有机物总量在4.5%以上。仅回收酒精糟中的悬浮物制成的干饲料称为DDG(Distiller’s Dried Grains),回收可溶性物质制成的干饲料称为DDS(Distiller’s Dried Soluables),由回收悬浮物和可溶性物质制成的干饲料称为DDGS(Distiller’s Dried Grains with Soluables)。上述三种饲料的组成及饲用价值如表1-16-4所示。

表1-16-4 酒精糟饲料的主要成分与饲用价值

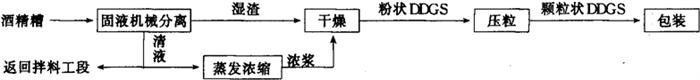

目前国内外酒精糟回收的典型工艺流程如图1-16-53所示。酒精糟经固-液机械分离后,分成湿渣与清液。部分清液(10%~40%)返回拌料工段回用;另一部分经浓缩后,与湿渣混合一并干燥,得含水量约10%的粉粒状DDGS产品。为增加内部透气性,防止贮存中变质,可进一步压制成DDGS颗粒。

图1-16-53 酒精糟回收典型工艺流程图

上述处理工艺,酒精糟液全部回收。国内外实践表明,每吨酒精可联产0.8~1tDDGS;排放的仅是蒸发浓缩过程中二次蒸汽的冷凝水,其COD与BOD除去率可达98%以上,基本上解决了玉米酒精厂的污染问题。

蒸发浓缩工段设备投资高,操作技术要求复杂。目前我国中小型酒精厂采用的多为DDG(或湿渣直接出售)方案,清液除部分回用拌料外,其余生产沼气,或再经自然沉降后排放。

3 酒精糟液回收关键设备

3.1 固-液机械分离设备

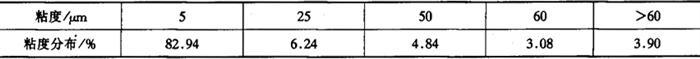

固-液机械分离设备是用于酒精糟中悬浮物与液相的分离。以玉米为原料的酒精糟液的主要特征是:固形物含量在4.5%以上(其中悬浮物含量2.5%以上);悬浮物粘度较细,某厂实测结果如表1-16-5所示。悬浮物相对密度较小,约为1.03左右,粘度为19PC左右,pH约为5左右。

表1-16-5 某厂酒精糟悬浮物粘度及其分布

分离设备的主要性能指标:湿渣含水率W(%)、清液含固量S(%)、处理单位体积糟液的能耗(kW·h/m3)。

国外DDGS生产线所用固-液机械分离设备均为卧式螺旋沉降分离机。国内DDGS(或DDG)生产中,除采用卧式螺旋沉降分离机之外,尚有采用真空吸滤及离心过滤等其他机型。

3.1.1 卧式螺旋沉降分离机(简称卧螺) 卧式螺旋沉降分离机结构及工作原理参见第1篇第15章第1节。

卧式螺旋沉降分离机具有分离性能好,处理量大,能耗低,对来料的浓度或粘度变化适应能力较强,特别是因采用沉降原理进行分离,故无过滤介质再生问题。可达到的性能指标:湿渣含水率约为70%左右,清液含固率为0.35%~0.8%,处理单位糟液的能耗为1.5~2.5kW·h/m3。它是目前酒精糟液固-液机械分离的较为理想的设备。

3.1.2 其他机械分离设备 其他机械分离设备主要有三足式离心机、锥篮式离心机和真空吸滤机等。

(1)三足式离心机 参见第1篇第15章第2节。

该设备适于分离固相颗粒≥0.01mm的悬浮液。结构简单,操作方便,加料量及脱水时间可根据需要灵活掌握。主要缺点是间歇式操作,人工卸料,故劳动强度较大。尤其是酒精糟中悬浮物粒度较细,且易变形,故滤道孔隙较小,后继加料中的液相极难脱出,造成“塘心”,因而大大限制了它在酒精糟回收中的应用。

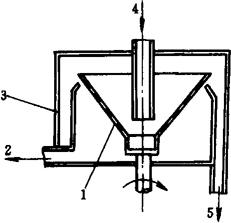

(2)锥篮式离心机(图1-16-54) 锥篮式离心机是依靠离心力推动过滤进行固-液分离的设备。装在锥形筛篮内表面的滤布的目数,应与固形物的粒径相适应。料液进入转鼓后,在离心力作用下周向均匀分布于锥篮1下部的内表面,脱去部分水分而增浓,受后续进料的推挤与拖曳以及离心力沿锥面母线方向分力的作用,沿壁面自动上升,进一步脱水后在大端靠离心力甩出从湿渣出口5排出。由于属于薄层活动床层过滤,故通常运用于分离固相颗粒≥0.25mm的悬浮液。

图1-16-54 锥篮式离心机示意图

1-锥篮 2-清液出口 3-外壳 4-进料口 5-湿渣出口

其主要优点是:结构简单,能自动连续工作,处理量大,单位产品能耗较低等。其主要缺点是:锥篮锥角与转速、滤布孔眼尺寸一经确定之后,对来料浓度、粒度及喂入量等变化的自动适应能力较弱;物料在锥面上停逗时间很短,湿渣的含水量较高;由于滤饼厚度较薄,影响对小颗粒固形物的截留,即渣液含固量较高,固形物回收率较低。

在我国小型酒精厂酒精糟液回收湿渣作饲料、清液用于生产沼气的处理工艺中,应用较广泛。在部分采用此工艺的万吨级酒精厂也有采用。

主要性能指标:湿渣含水率约75%~85%,清液悬浮物含量约为1.4%左右,悬浮物的回收率仅50%左右,处理单位体积糟液耗能仅0.5kW·h/m3。

3.2 蒸发浓缩设备

蒸发浓缩设备用于清液的去水增浓,以减少后续干燥机的热负荷。所处理的清液通常含有≤1%的悬浮物,且蛋白质含量较高。

蒸发浓缩设备的主要性能指标是完成液所能达到的浓度和蒸发每吨水所耗蒸汽量。

国内外的生产实践表明,在整个DDGS生产线上,蒸发浓缩是能耗最高、附属装置最多、尺寸最庞大、价格最昂贵的工段。

为了减少蒸发浓缩的能耗,国外除广泛采用多效蒸发器之外,尚采用废热蒸发器WHE(Waste Heat Evaporator)和电动机械蒸汽再压缩MVR(Mechanical Vapour Recompression)技术。有关浓缩设备工作原理参见第1篇第6章和第8章。

3.3 干燥设备

干燥设备用于除去湿渣或其与浓缩液的混合物(简称湿渣)中多余的水分,使其成为含水量10%左右的合格的DDGS(或DDG)产品。所处理物料的水分和蛋白质含量较高,细颗粒较多,易粘附于加热部件表面,且物料本身易结团。设备的主要性能指标为产品含水率,干燥强度(kg/m2·h)(即每小时单位传热面积所能蒸发的水量),除去每吨水所需的蒸汽量(或热量)。

国外DDGS生产线所用干燥设备主要为列管式干燥机、盘式干燥机。国内除上述两种设备之外,也有采用振动流化床干燥机的。

3.3.1 振动流化床干燥机 振动流化床干燥机结构及工作原理参见本篇第14章第4节。

该类干燥机对于颗粒比较均匀的松散物料而言,是一种性能较优良的干燥设备。由于酒精湿渣属高湿度、高粘结性物料,极易结成大小不等的团块,故在床面上分布不均。因而不可能均处于流化状态,必然产生气流短路、干燥不均等问题。同时排气温度较高,热能利用不经济。

振动流化床干燥机不是酒精糟干燥的适用机型。对于已选用此机型的厂家,为提高此设备的使用性能,建议增加均匀喂料及破碎床层上物料团块的装置。

3.3.2 列管式干燥机 属于热传导式干燥原理。加热元件为若干根平行于转轴(水平放置)的管束。管内腔为加热蒸汽通道。转轴与管束构成转子。转子旋转时,管束和设置于转子外缘的抄板翻动物料;同时抄板又使物料在机内产生轴向移动,使干燥操作可连续进行。

列管式干燥机的主要优点是机内单位体积内可提供的加热面积较大。但受结构限制,在工作过程中,在相邻两加热管之间无法对加热管外表面进行机械清理。实践表明,当喂入的湿渣含水率超过25%左右时,在喂料口所对应的管束表面将出现粘料。为此,常将大部分(有时高达70%左右)已干燥好的产品返回拌湿渣,使进入机内的物料的含水率<25%。由于产品多次受热,色泽与营养成分均受到不良影响;管束外表面物料更新受到一定限制,降低了传热效果。其能耗指标以蒸发每千克水所耗蒸汽量(kg),即以汽/水表示为1.5左右,干燥强度为4~4.8kg/m2·h。故不是酒精糟干燥设备的理想机型。

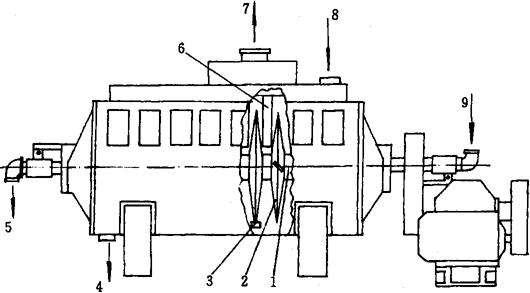

3.3.3 盘式干燥机与管板式干燥机(图1-16-55) 两者均属于热传导式原理。但加热部件的结构有所不同。

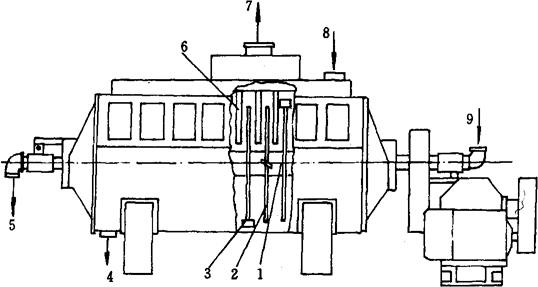

图1-16-55 圆盘式干燥机简图

1-空心轴 2-加热圆盘 3-抄板 4-产品出口 5-冷凝水及不凝气出口 6-刮板 7-二次蒸汽出口 8-进料口 9-蒸汽进口

(1)盘式干燥机 该设备加热元件为若干个垂直于空心轴放置的圆盘组件。每组件由2个向外微凸的圆盘2焊合而成,在其内腔焊有隔板,并由短管与空心轴1联通,构成加热蒸汽的进入通道及不凝汽与冷凝水的排出通道。每圆盘组件的外缘装有抄板3,相邻两圆盘之间装有固定式(即不随圆盘组件旋转)刮板6。抄板翻动物料,并使物料产生轴向运动;刮板翻动物料,并防止物料粘盘。因而对来料含水量变化适应范围较广,且由于加热表面不断被更新,传热效果比列管式干燥机强得多。其能耗指标以汽/水表示为1.2~1.3左右,干燥强度为8~9kg/m2.h。为酒精糟干燥较为理想的设备之一。

(2)管板式干燥机(图1-16-56) 盘式干燥机的圆盘组件的内腔占据了相当数量的机内空间,致使机内单位空间所能提供的传热面积明显降低。加热元件的汽路置于两圆盘的内腔,焊接过程比较复杂。管板式干燥机较好地解决了上述问题。该机的每一加热元件为垂直于空心轴1放置的管板圆盘2。盘面两侧各焊有一盘形(螺旋线形)管路,两盘管的外端相联通,两盘管的内侧一端分别与空心轴的进汽管路与排汽管路联通。由于管路系统能可靠保证新鲜加热蒸汽顺利进入各加热圆盘,不冷凝汽与冷凝水能及时由盘管内排出,故其性能优良。能耗指标以汽/水表示为1.1~1.2,干燥强度可达10kg/m2.h。

图1-16-56 管板式干燥机简图

1-空心轴 2-管板圆盘 3-抄板 4-产品出口 5-冷凝水及不凝气出口 6-刮板 7-二次蒸汽出口 8-进料口 9-蒸汽进口

该类设备在我国已用于渔粉生产,反映良好。与鱼粉生产中所处理的湿渣相比,酒精糟湿渣的固形物颗粒更小,粗长纤维含量很低。预计可能出现盘面局部粘料及蒸发强度下降等问题。这些问题只要设计时认真考虑,并在实践中积累经验是完全可以解决的。因此,为酒精糟干燥的较为理想的机型之一。