夯实水泥桩施工

出处:按学科分类—工业技术 中国建材工业出版社《建筑工程施工实用技术手册》第96页(5615字)

夯实水泥桩是利用机械成孔或人工成孔,然后将土和水泥拌合,夯入孔中所形成的桩,这种桩所用的土含水量可以得到控制,加之夯实所形成的高密度,因此,桩体具有较高的强度,一般可达到3~5MPa,与混凝土桩相比能节省大量水泥。在采用机械挤土成孔和夯填桩料时,对挤密的桩间土具有明显的加强效果。

(一)夯实水泥土桩的作用机理

水泥土的固化机理,主要表现在水泥水解及水化反应、离子交换团粒化作用和水泥与土的凝硬反应三个方面;至于桩间土的性状有无改善,试验充分证明:对于松散填土、砂类土、粉土、杂填土,应适当考虑其强度的提高;对于灵敏度高的饱和黏性土、淤泥等,则不考虑桩间土的挤密效果。

1.水泥水解及水化反应

水泥的主要成分有氧化硅、氧化钙和氧化铝等,这些氧化物分别组成不同的水泥矿物,硅酸二钙、硅酸三钙、铝酸三钙等与水产生水解和水化反应,生成氢氧化钙、水化硅酸钙、水化铝酸钙等,这些水化产物在水溶液中凝析、硬化,可形成水泥石骨架。

2.离子交换团粒化作用

黏土作为一个多相散布系,和水结合表现出一般的胶体特征。土中含量最高的二氧化硅(SiO2)遇水后,形成硅酸胶体微粒,其表面带有钠离子和钾离子,与水泥水化生成的氢氧化钙中的钙离子进行当量吸附交换,使较小的土颗粒形成较大的团粒,从而使土的强度提高。

水泥水化物的凝胶粒子比表面积比原来水泥颗粒大1000倍左右,因而产生很大的表面能,有强烈的吸附活性,能使较大的团粒进一步结合起来,形成水泥的团粒结构,并封闭各土团之间的空隙,形成坚固的连接。

3.水泥与土的凝硬反应

黏土中的矿物成分二氧化硅(SiO2)、三氧化二铝(Al203)与水泥水化反应析出的钙离子进行化学反应,生成不溶于水的稳定的结晶化合物,在水中和空气中逐渐硬化,从而增大了水泥土的强度,由于其结构致密,水分不易浸入,使水泥土具有足够的水稳定性。

(二)夯实水泥土桩适用范围

夯实水泥土桩复合地基适用于建筑物在地下水位以上的黏性土、粉土、粉细砂、素填土、杂填土等地基的处理。如果遇到少量地下水则应采取复合工艺,确保地下水位以下的成桩质量。夯实水泥土桩复合地基的质量好坏,关键在于桩体是否密实、均匀。由于夯实机的夯锤质量及落距高度能保持一致,夯击能为常数,所以在地基土相同的情况下,桩体质量保证率比较高。

当采用夯实水泥土处理湿陷性土时,宜采用挤土成孔工艺或加大置换率,并应符合湿陷性黄土地区建筑规范的有关规定。

(三)夯实水泥土桩的设计

1.夯实水泥土桩设计的一般规定

(1)夯实水泥土桩自身具有一定的强度和刚度,一般情况下在基础边线内布桩就可满足要求;当主要持力层比较软弱或相邻建筑物很近时,应在基础范围外适当进行布桩。

(2)夯实水泥土桩的长度,应根据工程地质实际情况、承载力设计要求等因素确定,但桩长最短不宜小于2.5m,最长不宜超过10m,且桩端应进入相对硬层的深度要大于一倍桩的直径;桩的直径宜采用0.3~0.6m。

(3)夯实水泥土桩的布置方式,可采用正三角形、正方形等形式,桩中距一般不宜小于2.5~3.5倍的桩径,面积置换率为5%~15%。桩中距可按下式计算:

式中 Sd——夯实水泥土桩中距(m);

d0——夯实水泥土桩的桩径(m);

m——面积置换率(%)。

面积较小的独立基础或较窄的条形基础,可按面积置换率确定桩数,由桩数及基础尺寸确定桩距。

(4)基底下应铺50~150mm厚的褥垫层,当桩体承担较多荷载时,褥垫层的厚度取小值,反之应取大值。垫层材料可用中砂、粗砂、石屑或灰土。

2.夯实水泥土桩承载力及变形计算

(1)按现场复合地基荷载试验确定地基承载力。一级建筑物、地质条件复杂的场地或在同一场地处理面积较大时,按试验取得的参数进行设计。曲线上有明显比例极限时,可取比例极限对应的荷载;当极限荷载小于对应比例极限荷载的1.5倍时,取极限荷载的50%;或取相对变形值S/b=0.006~0.010所对应的荷载。

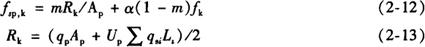

(2)复合地基承载力的标准值和单桩承载力标准值,可分别按式(2-12)和式(2-13)进行计算。

式中 fsp,k——复合地基承载力标准值(kPa);

Rk——单桩承载力标准值(kN);

Ap——桩体截面面积(m2);

α——桩间土体强度调整系数;

m——面积置换率(%);

fk——天然地基承载力标准值(kPa);

Up——桩身周边的长度(m);

qn——桩侧i层土侧摩阻力标准值(kPa),可按地区经验或相关标准确定;

qsi——桩周第i层土的摩擦力标准值(kPa);

Li——按土层划分的各段的桩长(m)。

(3)单桩承载力标准值应当满足下列要求:

式中 fce,k——夯实水泥土的标准强度(kPa)。

(4)水泥土混合料的配合比设计,应根据对桩体强度的要求、土料性质、水泥品种、水泥强度等级确定,一般常采用的配合比为:水泥与土的体积比为1∶5~1∶8。

(5)软弱下卧层的验算。当复合地基下有软弱下卧层时,应按下式对其进行验算:

式中 Pz——软弱下卧层顶面处的附加压力设计值(kPa);

Pcz——软弱下卧层顶面处的自重压力标准值(kPa);

fz——软弱下卧层顶面处经深度修正后地基承载力的设计值(kPa)。

地基经过处理后,其变形计算应采用分层总和法。

(四)夯实水泥土桩的施工

1.施工准备工作

(1)施工前应具备的资料

在进行夯实水泥土桩施工前,应具备如下技术资料:建筑场地岩土工程勘察资料;建筑物(包括构筑物)基础设计图及夯实水泥土桩设计图;建筑物场地和邻近区域内的地上、地下管线及障碍物等的调查资料。

(2)施工前应具备的条件

在夯实水泥土桩正式施工时,应具备如下开工条件:影响施工管线的障碍已经全部清除;施工用水、用电有保证,施工场地平整,施工道路畅通;建筑物的方位、标高的控制桩已设定;施工机具和材料已准备,施工人员已培训,技术交底工作已进行;场地内的地下水和地表水已符合设计要求。

(3)编制施工组织设计

施工组织设计是工程施工的整体安排和标准依据,在夯实水泥土桩施工前,应编制好施工组织设计,其主要内容包括:施工平面及桩位布置图;施工机械人员和辅助人员的配置;分项工程施工顺序和夯的施工流向;材料、备品、备件的供应计划;工程进度计划;质量控制、安全保证和季度性施工技术措施。

2.桩体材料制备

(1)水泥宜采用强度为32.5MPa或42.5MPa的矿渣硅酸盐水泥、普通硅酸盐水泥;进场后对水泥应进行强度和安定性试验,在储存和使用过程中要做好防潮、防雨。

(2)土料宜采用黏性土、粉土、粉细砂、碴土,土料中的有机质含量不得超过5%(质量分数),不得含有冻土或膨胀土,使用前应过20~25mm筛。

(3)混合料要按设计配合比进行配制,并保证搅拌均匀,其含水量与最优含水量允许偏差为±2%。当用人工搅拌时,拌合不应少于3遍;当用机械搅拌时,搅拌时间不应少于1min。混合料在搅拌后应在2h内用于桩体。

3.桩体施工工艺

(1)夯实水泥土桩体的施工工艺为:成孔→夯实孔底→填料→夯实→填料→夯实→直至设计标高→封顶→夯实。

(2)夯实水泥土桩成孔应选用机械成孔法,如沉管法、螺旋钻孔法等。在场地狭窄、孔深较浅、桩数较少或不具备机械施工条件时,可采用人工洛阳铲成孔。桩孔的深度不得小于设计深度。

(3)夯实桩体应优先选用机械夯实,当选用人工夯实时,应加强夯实质量的监测和控制。填料的厚度应根据具体夯实设计确定,采用一击一填的连续成桩工艺,桩体的压实系数不应小于0.93,填料频率与落锤频率要协调一致,并均匀填料,每击填料厚度约为5cm,严格禁止突击填料。

(4)在向孔内填料前,应检查孔深和孔径是否符合要求,并将孔底加以夯实。如果孔底含水量较高时,可先填入少量碎石或干拌混凝土再予以夯实。对于压实度要随时按规定进行监测。

(五)夯实水泥土桩的质量检验

(1)水泥及夯实用土料的质量,必须符合设计的要求;施工中应检查孔位、孔深、孔径、水泥和土的配比、混合料含水量等;施工结束后,应对桩体质量及复合地基承载力进行检验,褥垫层应检查其夯实度。

(2)褥垫层的质量控制:褥垫层所用材料不含植物残体、垃圾等杂物,当采用散体材料时,最大粒径不宜大于20mm;褥垫层铺设厚度要均匀,厚度允许偏差为±20mm;褥垫层应宽出基础轮廓线外缘100mm,铺平后应当振实或夯实,夯填度应符合表2-9中的规定。

(3)夯实水泥土桩的质量控制:按设计布桩图进行放线布点,设专人监测成孔、成桩的质量,并做好施工记录,发现问题及时处理;雨季或冬期施工时,应采取防雨、防冻措施,防止原材料淋湿或冻结;施工中要预防触电、机械倾倒、高空坠落等恶性事故的发生,确保施工安全。

(4)夯实水泥土桩的质量检验:按施工图及设计变更通知书检验桩位及桩数,若有漏桩必须补足;桩体质量的抽检数量不应少于桩体总数的2%,且不少于5根。当采用人工夯实时,应当加倍抽检,并在成桩过程中随时随机抽检。检验方法:可采用取样检测桩体材料的压实系数,一般为0.93;也可采用轻便触探法检测桩体材料的N10击数,一般不应低于30击。

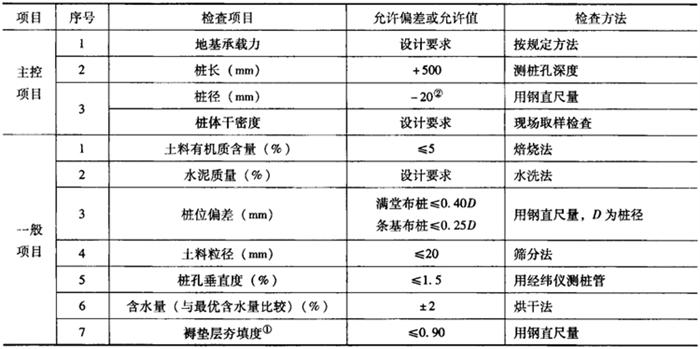

(5)夯实水泥土桩的质量检验标准,应符合表2-9中的规定。

表2-9 夯实水泥土桩的质量检验标准

注:①夯填度指夯实后的褥垫层厚度与虚体厚度的比值;

②桩径允许偏差负值是指个别断面。

(6)地基承载力的检验:一级建筑物、地质条件复杂的场地或在同一场地地基处理面积较大时,应进行单桩复合地基载荷试验,检验数量不应少于3点;必要时还可进行多桩复合地基载荷试验。检验不合格时应采取补救措施。